Fondamentalement, un four de recuit est un four spécialisé qui exécute un processus de traitement thermique précis. Il fonctionne en chauffant un matériau comme le métal ou le verre à une température spécifique, en le maintenant à cette température, puis en le refroidissant à un rythme très lent et contrôlé. Le but de ce cycle est de modifier fondamentalement la structure interne du matériau, le rendant plus doux, plus malléable et exempt de contraintes internes nuisibles.

Le vrai problème n'est pas que le matériau soit dur ; c'est que les processus de fabrication tels que la coulée, le soudage ou le pliage le laissent rempli de contraintes internes cachées. Un four de recuit élimine systématiquement cette contrainte, transformant un composant cassant et imprévisible en un composant stable, ductile et fiable.

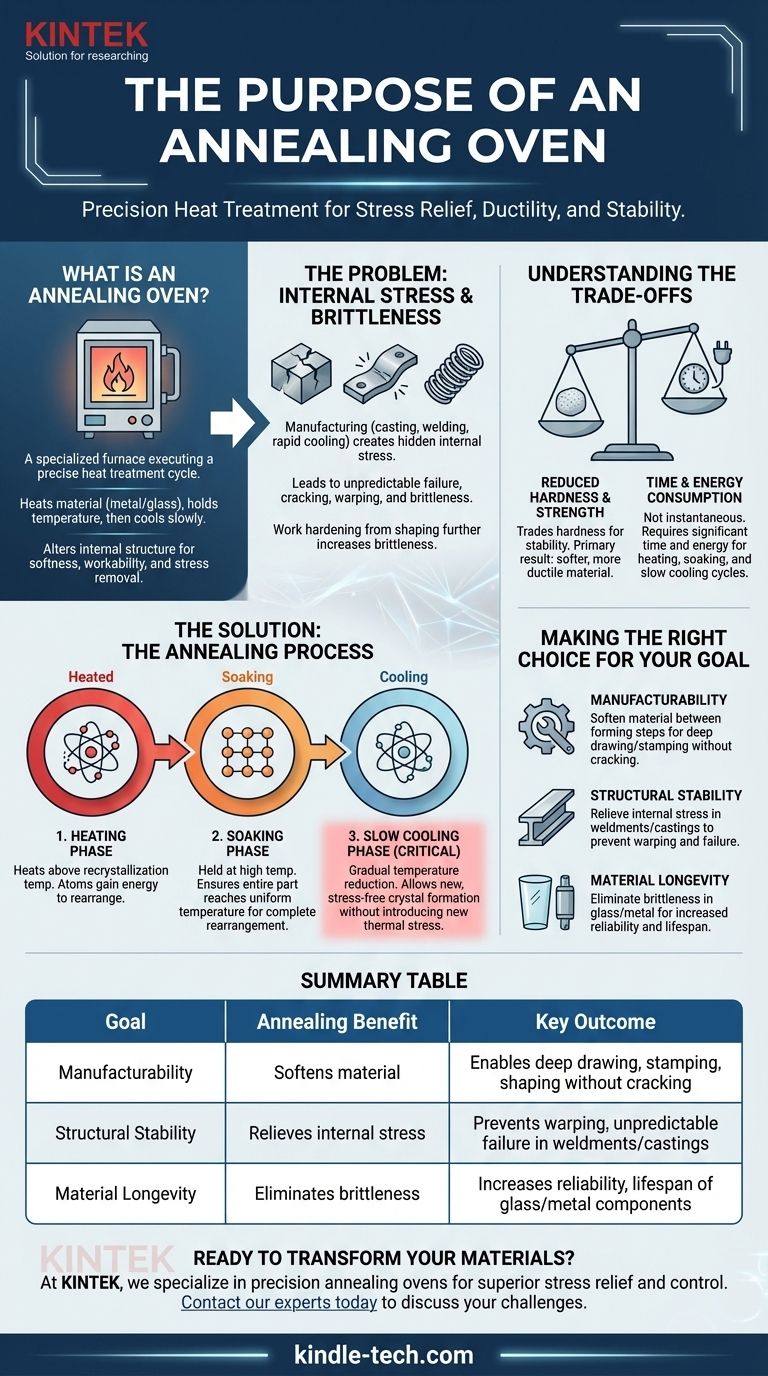

Le Problème : Contraintes Internes et Fragilité

Presque tous les processus de fabrication introduisent des contraintes dans un matériau. Le recuit est la solution aux problèmes créés par ces contraintes.

Contrainte Interne : Le Défaut Caché

Lorsqu'une pièce métallique est coulée, soudée ou refroidie rapidement, différentes sections refroidissent à des vitesses différentes. L'extérieur refroidit et se contracte en premier, tandis que le cœur reste chaud et dilaté. Cette différence crée une lutte de traction microscopique au sein de la structure cristalline du matériau, emprisonnant la contrainte bien après son refroidissement.

La Conséquence : Défaillance Imprévisible

Un composant présentant une forte contrainte interne est comme un ressort fortement enroulé. Il peut sembler intact, mais il est mécaniquement instable et fragile. Un léger choc, un changement de température ou une contrainte opérationnelle mineure peuvent le faire se fissurer, se déformer ou se briser soudainement sans avertissement.

L'Écrouissage

De même, lorsque vous pliez ou façonnez un métal, un processus connu sous le nom d'écrouissage se produit. Le matériau devient plus résistant et plus dur, mais il devient également moins ductile et plus fragile. Si vous continuez à travailler le métal, il finira par se fracturer.

Comment un Four de Recuit Résout le Problème

Le processus de recuit est une solution délibérée en trois étapes conçue pour réinitialiser la structure interne d'un matériau au niveau atomique.

La Phase de Chauffage

Le four chauffe le matériau au-dessus de sa température de recristallisation. À ce stade, les atomes gagnent suffisamment d'énergie pour rompre leurs liaisons rigides et contraintes. Cela leur permet de commencer à se réorganiser en un réseau cristallin plus ordonné et uniforme.

La Phase de Maintien (Trempage)

Le matériau est maintenu à cette température élevée pendant une période déterminée. Ce « trempage » garantit que l'ensemble de la pièce — de la surface au cœur même — atteint une température uniforme et que le réarrangement atomique est complet.

La Phase de Refroidissement Lent : L'Étape Critique

C'est l'étape la plus cruciale. Le four réduit la température à un rythme très lent et contrôlé. Ce refroidissement progressif permet aux nouvelles structures cristallines sans contrainte de se former sans introduire de nouvelles contraintes thermiques. Refroidir le matériau trop rapidement réintroduirait simplement le problème même que le recuit est censé résoudre.

Comprendre les Compromis

Le recuit est un processus puissant, mais il implique de faire des compromis délibérés dans les propriétés d'un matériau.

Réduction de la Dureté et de la Résistance

Le résultat principal du recuit est un matériau plus doux et plus ductile. Ce processus réduit intentionnellement la résistance à la traction et la dureté du matériau. Vous échangez de la dureté contre la stabilité et la capacité d'être façonné ou usiné sans se fracturer.

Consommation de Temps et d'Énergie

Le recuit n'est pas un processus instantané. Les cycles de chauffage, de maintien et surtout de refroidissement lent peuvent prendre de nombreuses heures, voire des jours pour les composants très volumineux. Cela nécessite un apport énergétique important, ajoutant à la fois du temps et des coûts au flux de travail de fabrication.

Faire le Bon Choix pour Votre Objectif

Vous devriez utiliser un processus de recuit lorsque les avantages de la relaxation des contraintes et de l'augmentation de la ductilité l'emportent sur la réduction de la dureté.

- Si votre objectif principal est la fabricabilité : Utilisez le recuit pour adoucir un matériau entre les étapes de formage, permettant des processus tels que l'emboutissage profond ou le poinçonnage sans fissuration.

- Si votre objectif principal est la stabilité structurelle : Recuisez les pièces finies comme les soudures ou les pièces moulées pour éliminer les contraintes internes, garantissant qu'elles ne se déformeront pas ou ne tomberont pas en panne de manière inattendue.

- Si votre objectif principal est la longévité du matériau : Recuisez le verre ou le métal pour éliminer les contraintes microscopiques qui les rendent cassants et sujets à la rupture, augmentant considérablement leur fiabilité.

En fin de compte, le recuit transforme un matériau d'un passif imprévisible en un atout stable et fiable.

Tableau Récapitulatif :

| Objectif | Avantage du Recuit | Résultat Clé |

|---|---|---|

| Fabricabilité | Adoucit le matériau | Permet l'emboutissage profond, le poinçonnage et le façonnage sans fissuration |

| Stabilité Structurelle | Soulage les contraintes internes | Prévient la déformation et la défaillance imprévue des soudures et des pièces moulées |

| Longévité du Matériau | Élimine la fragilité | Augmente la fiabilité et la durée de vie des composants en verre et en métal |

Prêt à transformer vos matériaux de passifs imprévisibles en atouts stables et fiables ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision, y compris les fours de recuit avancés conçus pour un excellent soulagement des contraintes et un contrôle des processus supérieur. Nos solutions vous aident à obtenir des propriétés matérielles cohérentes, à prévenir les défaillances coûteuses et à améliorer votre flux de travail de fabrication.

Contactez nos experts dès aujourd'hui pour discuter de vos défis matériels spécifiques et découvrir la solution de recuit adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique