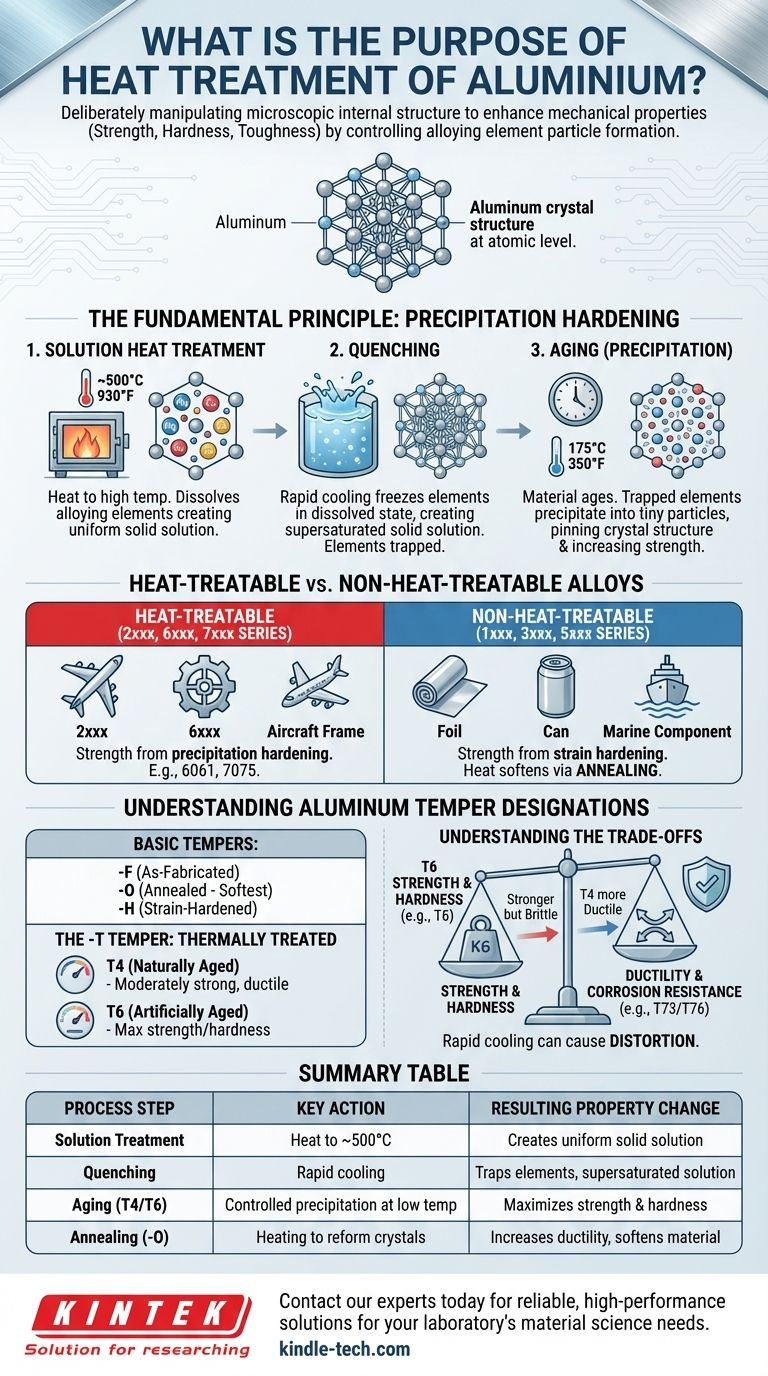

À la base, le but du traitement thermique de l'aluminium est de manipuler délibérément sa structure interne microscopique pour améliorer ses propriétés mécaniques. Contrairement à l'acier, qui est durci par un changement de phase cristalline, les traitements thermiques les plus courants et les plus efficaces pour les alliages d'aluminium augmentent la résistance, la dureté et la ténacité en contrôlant la formation de minuscules particules d'éléments d'alliage au sein du métal.

L'objectif central du traitement thermique de l'aluminium n'est pas simplement de le rendre plus dur, mais d'atteindre un équilibre précis et technique des propriétés. Le processus libère le potentiel de haute résistance d'alliages d'aluminium spécifiques en créant un réseau finement dispersé de précipités internes qui résistent à la déformation.

Le principe fondamental : le durcissement par précipitation

Pour comprendre le traitement thermique, il faut d'abord comprendre que tous les aluminiums ne sont pas identiques. Le processus n'est efficace que sur des alliages spécifiques "traitables thermiquement".

Le problème de l'aluminium pur

L'aluminium pur (série 1xxx) est mou, ductile et a une résistance relativement faible. Bien qu'utile pour sa résistance à la corrosion et sa conductivité, il ne convient pas à la plupart des applications structurelles.

Introduction des éléments d'alliage

Pour augmenter sa résistance, l'aluminium est mélangé à d'autres éléments comme le cuivre (Cu), le magnésium (Mg) et le zinc (Zn). Dans les alliages traitables thermiquement (comme les séries 2xxx, 6xxx et 7xxx), ces éléments peuvent être dissous dans l'aluminium puis précipités de manière contrôlée.

Le processus de renforcement en trois étapes

Ce processus, connu sous le nom de durcissement par précipitation ou vieillissement, est mieux compris comme une séquence en trois étapes.

-

Traitement thermique de mise en solution : L'alliage d'aluminium est chauffé à une température élevée et spécifique (environ 500°C / 930°F) et maintenu à cette température. Cela dissout les éléments d'alliage dans l'aluminium, créant une solution solide uniforme, un peu comme la dissolution du sucre dans l'eau chaude.

-

Trempe : Le matériau est ensuite rapidement refroidi, généralement dans l'eau. Cette chute soudaine de température fige les éléments d'alliage dans leur état dissous, créant une solution solide sursaturée. Les éléments sont piégés à l'intérieur du réseau cristallin de l'aluminium, voulant s'échapper mais n'ayant pas l'énergie thermique pour le faire.

-

Vieillissement (Précipitation) : Dans cette dernière étape critique, le matériau est autorisé à "vieillir". Les éléments d'alliage piégés commencent à s'agglomérer et à précipiter hors de la solution, formant des particules extrêmement petites, nombreuses et uniformément dispersées. Ces particules agissent comme des obstacles, fixant la structure cristalline en place et rendant la déformation du matériau beaucoup plus difficile. C'est ce qui crée l'augmentation spectaculaire de la résistance et de la dureté.

Alliages traitables thermiquement vs. non traitables thermiquement

Cette distinction est essentielle pour toute décision d'ingénierie ou de conception impliquant l'aluminium.

Alliages traitables thermiquement (séries 2xxx, 6xxx, 7xxx)

Ces alliages sont conçus spécifiquement pour le durcissement par précipitation. Leur résistance est principalement dérivée du processus de traitement thermique.

- Série 2xxx (Al-Cu) : Connus pour leur haute résistance, mais généralement une moindre résistance à la corrosion. Courants dans les applications aérospatiales.

- Série 6xxx (Al-Mg-Si) : Les alliages de travail comme le 6061. Ils offrent un bon équilibre entre résistance, formabilité et résistance à la corrosion.

- Série 7xxx (Al-Zn-Mg) : Les alliages d'aluminium les plus résistants, tels que le 7075. Ils sont le premier choix pour les composants structurels soumis à de fortes contraintes, comme les fuselages d'avions.

Alliages non traitables thermiquement (séries 1xxx, 3xxx, 5xxx)

Ces alliages tirent leur résistance du durcissement par écrouissage (écrouissage, comme le laminage ou le formage) et du durcissement par solution solide de leurs éléments d'alliage. La chaleur ne peut pas être utilisée pour les renforcer.

Cependant, la chaleur peut être utilisée pour adoucir ces alliages par un processus appelé recuit. Cela annule les effets de l'écrouissage, rendant le matériau plus ductile et plus facile à former.

Comprendre les désignations d'état de l'aluminium

La désignation d'état, un suffixe suivant le numéro de l'alliage (par exemple, 6061-T6), indique exactement ce qui a été fait au matériau.

États de base : -F, -O et -H

- -F (Brut de fabrication) : Aucun contrôle spécial n'a été appliqué aux conditions thermiques ou d'écrouissage.

- -O (Recuit) : L'état le plus mou et le plus ductile, obtenu par chauffage pour permettre aux cristaux de se reformer.

- -H (Écroui) : S'applique uniquement aux alliages non traitables thermiquement qui ont été renforcés par travail à froid.

L'état -T : Traité thermiquement

La désignation -T signifie que l'alliage a été traité thermiquement pour produire des états stables. Elle est toujours suivie d'un ou plusieurs chiffres.

- -T4 (Vieilli naturellement) : Le matériau a subi un traitement thermique de mise en solution, une trempe, puis a été autorisé à vieillir à température ambiante. Il est raisonnablement résistant mais reste suffisamment ductile pour certaines opérations de formage.

- -T6 (Vieilli artificiellement) : Après le traitement en solution et la trempe, le matériau est chauffé à basse température (par exemple, 175°C / 350°F) pendant un temps spécifique. Ce "vieillissement artificiel" accélère et optimise le processus de précipitation, ce qui entraîne une résistance et une dureté quasi maximales. C'est l'état le plus courant pour l'aluminium structurel.

Comprendre les compromis

Le traitement thermique n'est pas un avantage gratuit ; chaque amélioration s'accompagne d'un compromis correspondant.

Résistance vs. Ductilité

Le compromis principal est entre la résistance et la ductilité. Un état T6 entièrement vieilli est significativement plus résistant qu'un état T4 vieilli naturellement, mais il est aussi plus fragile et ne peut pas être formé aussi facilement. L'état recuit -O est le plus ductile mais possède la résistance la plus faible.

Résistance vs. Résistance à la corrosion

Pour certains alliages à haute résistance (en particulier la série 7xxx), les états de résistance maximale comme le T6 peuvent être plus sensibles à la fissuration par corrosion sous contrainte (SCC). Pour contrer cela, des états de "survieillissement" spéciaux comme le T73 ou le T76 sont utilisés, qui réduisent légèrement la résistance maximale en échange d'une amélioration significative de la résistance à la corrosion.

Le risque de déformation

Le refroidissement rapide de la trempe est un choc thermique qui peut provoquer une déformation et des contraintes internes importantes dans les pièces complexes. Cela nécessite un contrôle rigoureux du processus, des montages spécialisés et parfois des opérations de redressage ou de détente après trempe.

Faire le bon choix pour votre application

Votre choix d'alliage et de traitement thermique doit être dicté par les exigences d'utilisation finale du composant.

- Si votre objectif principal est une résistance et une dureté maximales : Choisissez un alliage traitable thermiquement comme le 6061 ou le 7075 et spécifiez un état T6.

- Si votre objectif principal est la formabilité et la ductilité : Utilisez un alliage non traitable thermiquement à l'état recuit (-O), ou utilisez un alliage traitable thermiquement à l'état T4 pour le formage avant de le vieillir à un état final.

- Si votre objectif principal est d'équilibrer la résistance avec la résistance à la fissuration par corrosion sous contrainte : Spécifiez un état sur-vieilli comme le T73 pour les composants critiques de la série 7xxx utilisés dans des environnements corrosifs.

- Si vous avez seulement besoin d'adoucir le matériau pour la retouche ou le formage : Le processus requis est le recuit, qui s'applique à tous les alliages d'aluminium et donne l'état -O.

Comprendre ces principes vous permet de sélectionner le matériau et le processus corrects pour répondre aux exigences de performance spécifiques de votre composant.

Tableau récapitulatif :

| Étape du processus | Action clé | Changement de propriété résultant |

|---|---|---|

| Traitement en solution | Chauffer à ~500°C pour dissoudre les éléments d'alliage | Crée une solution solide uniforme |

| Trempe | Refroidissement rapide (par exemple, eau) | Piège les éléments, créant une solution sursaturée |

| Vieillissement (T4/T6) | Précipitation contrôlée à basse température | Maximise la résistance et la dureté via la dispersion des particules |

| Recuit (-O) | Chauffage pour reformer les cristaux | Augmente la ductilité et adoucit le matériau |

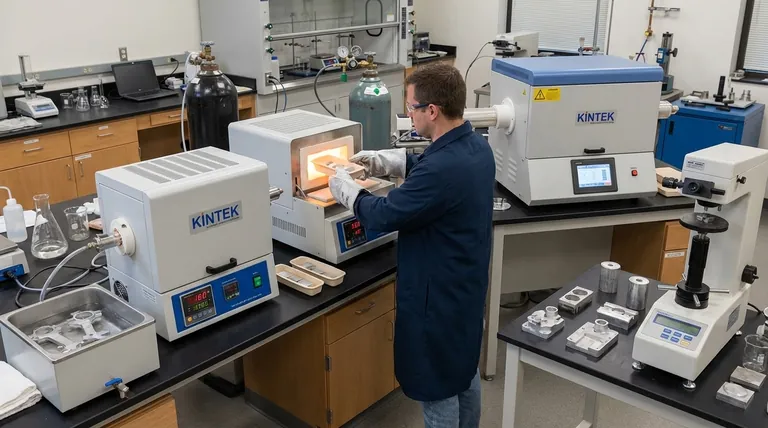

Besoin de la bonne solution de traitement thermique de l'aluminium pour votre laboratoire ou votre production ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les essais et le traitement des matériaux. Notre expertise vous assure d'atteindre les propriétés mécaniques exactes – qu'il s'agisse de résistance maximale (T6), de ductilité (-O) ou de résistance à la corrosion (T73) – requises pour votre application. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins en science des matériaux de votre laboratoire avec des solutions fiables et performantes.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère