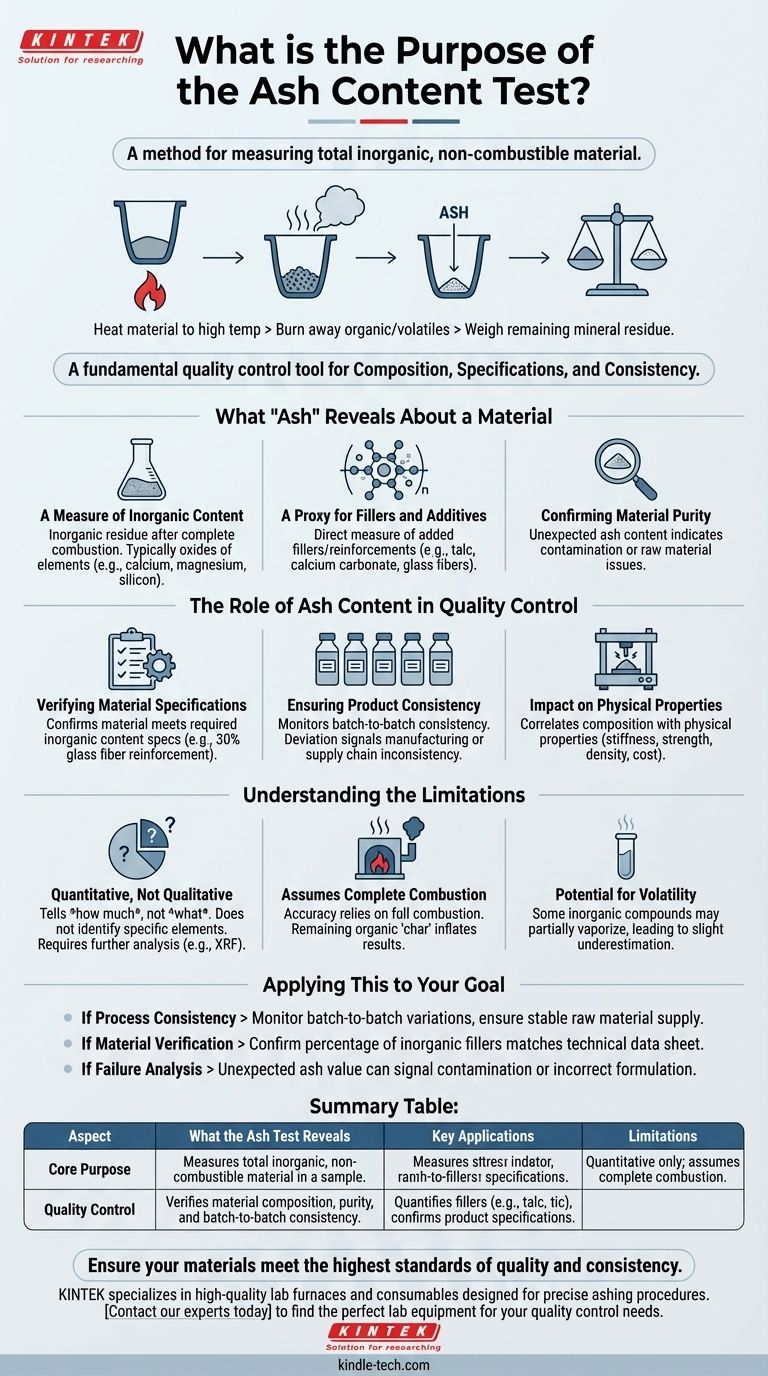

À la base, le test de teneur en cendres est une méthode permettant de mesurer la quantité totale de matière inorganique non combustible dans un échantillon. La procédure consiste à chauffer un matériau à haute température jusqu'à ce que toutes les substances organiques et volatiles aient été brûlées, ne laissant que le résidu minéral, ou "cendre", à peser.

Le but du test de cendres va au-delà de la simple mesure des minéraux. C'est un outil fondamental de contrôle qualité utilisé pour vérifier la composition d'un matériau, s'assurer qu'il répond aux spécifications du produit et confirmer sa cohérence.

Ce que les « cendres » révèlent sur un matériau

Le test de teneur en cendres est un processus de séparation par le feu. Il divise proprement un échantillon en ses composants combustibles et non combustibles, offrant une fenêtre claire sur sa composition fondamentale.

Une mesure de la teneur inorganique

La cendre résultante est le résidu inorganique laissé après une combustion complète. Ce résidu se compose généralement des oxydes d'éléments inorganiques présents dans l'échantillon original, tels que le calcium, le magnésium, le silicium et d'autres.

Un indicateur pour les charges et additifs

Dans de nombreuses industries, notamment les plastiques et les polymères, des matériaux inorganiques sont délibérément ajoutés comme charges ou renforts. Le test de cendres fournit une mesure directe de la quantité totale de ces additifs, tels que le talc, le carbonate de calcium ou les fibres de verre.

Confirmation de la pureté du matériau

Une teneur en cendres inattendue, qu'elle soit élevée ou faible, peut être un indicateur immédiat de contamination ou d'un problème avec les matières premières. Elle sert de premier diagnostic pour la pureté du matériau.

Le rôle de la teneur en cendres dans le contrôle qualité

Pour un professionnel technique, la valeur de la teneur en cendres n'est pas un nombre abstrait. C'est un point de données critique pour assurer la qualité et la performance du produit, depuis le stade de la matière première jusqu'au produit fini.

Vérification des spécifications du matériau

De nombreux matériaux ont une spécification requise pour la teneur inorganique. Par exemple, un polymère pourrait être spécifié pour contenir 30 % de renfort en fibre de verre en poids. Le test de cendres est la méthode principale utilisée pour confirmer que cette spécification a été respectée.

Assurer la cohérence du produit

Le suivi de la teneur en cendres des différents lots de production est un moyen simple d'assurer la cohérence. Un écart dans la valeur des cendres d'un lot à l'autre signale une incohérence dans le processus de fabrication ou la chaîne d'approvisionnement des matières premières.

Impact sur les propriétés physiques

La quantité de charge inorganique affecte considérablement les propriétés physiques d'un matériau, y compris sa rigidité, sa résistance, sa densité et son coût. Le test de cendres aide à corréler la composition du matériau avec ses caractéristiques de performance attendues.

Comprendre les limites

Bien que puissant, le test de cendres est un outil quantitatif avec des limites spécifiques. Les comprendre est crucial pour une interprétation précise.

C'est un test quantitatif, pas qualitatif

Le test vous indique combien de matière inorganique est présente, mais il n'identifie pas les éléments ou composés spécifiques. Une teneur en cendres de 10 % pourrait être du carbonate de calcium, du talc ou un mélange de divers minéraux. Une analyse supplémentaire, telle que la fluorescence X (XRF), est nécessaire pour cela.

Il suppose une combustion complète

La précision du test repose sur la combustion complète de toute matière organique. Si du "charbon" organique reste, il sera pesé comme de la cendre, ce qui entraînera un résultat artificiellement élevé et inexact.

Potentiel de volatilité

Certains composés inorganiques peuvent se vaporiser ou se décomposer partiellement aux températures élevées utilisées dans le test. Cela peut entraîner une légère sous-estimation de la teneur totale en cendres, un facteur qui doit être pris en compte pour les applications de haute précision.

Appliquer cela à votre objectif

L'utilité du test de cendres est définie par votre objectif. Utilisez-le comme un outil ciblé pour répondre à des questions spécifiques sur votre matériau.

- Si votre objectif principal est la cohérence du processus : Utilisez le test de cendres pour surveiller les variations d'un lot à l'autre et vous assurer que votre approvisionnement en matières premières est stable.

- Si votre objectif principal est la vérification des matériaux : Utilisez le test pour confirmer que le pourcentage de charges inorganiques dans un produit correspond à sa fiche technique.

- Si votre objectif principal est l'analyse des défaillances : Une valeur de cendre inattendue dans une pièce défaillante peut être un signal d'alarme pour une contamination ou une formulation de matériau incorrecte, guidant une enquête plus approfondie.

En fin de compte, le test de teneur en cendres fournit une métrique simple mais puissante pour garantir la qualité et la performance des matériaux.

Tableau récapitulatif :

| Aspect | Ce que révèle le test de cendres |

|---|---|

| Objectif principal | Mesure la quantité totale de matière inorganique non combustible dans un échantillon. |

| Contrôle qualité | Vérifie la composition, la pureté et la cohérence des matériaux d'un lot à l'autre. |

| Applications clés | Quantifie les charges (par exemple, talc, fibre de verre), confirme les spécifications du produit. |

| Limites | Quantitatif uniquement (n'identifie pas les éléments spécifiques) ; suppose une combustion complète. |

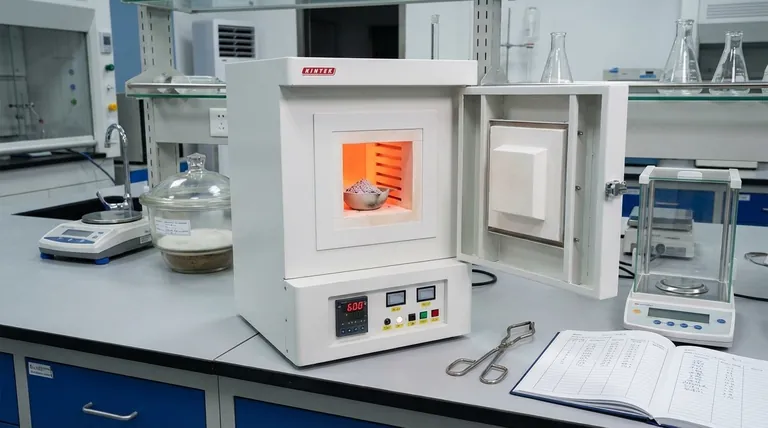

Assurez-vous que vos matériaux répondent aux normes les plus élevées de qualité et de cohérence. Le test de teneur en cendres est une étape fondamentale, et disposer du bon équipement est crucial pour des résultats précis. KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité conçus pour des procédures de calcination précises. Que vous soyez dans les plastiques, l'alimentation, les produits pharmaceutiques ou la science des matériaux, nos solutions vous aident à vérifier les spécifications et à maintenir le contrôle des processus. Contactez nos experts dès aujourd'hui pour trouver l'équipement de laboratoire parfait pour vos besoins de contrôle qualité.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que la maintenance et comment pouvez-vous entretenir le laboratoire ? Améliorez la fiabilité du laboratoire et l'intégrité des données

- Un four à moufle est-il un four ? Un guide sur le chauffage à haute température vs. à basse température

- Quel est le principe de fonctionnement d'un four à moufle de laboratoire ? Obtenez un traitement à haute température sans contamination

- Quelles sont les utilisations du four en laboratoire de chimie ? Débloquez la synthèse et l'analyse de matériaux à haute température

- Comment fonctionne la trempe en chimie ? Maîtriser la course atomique pour un acier plus dur