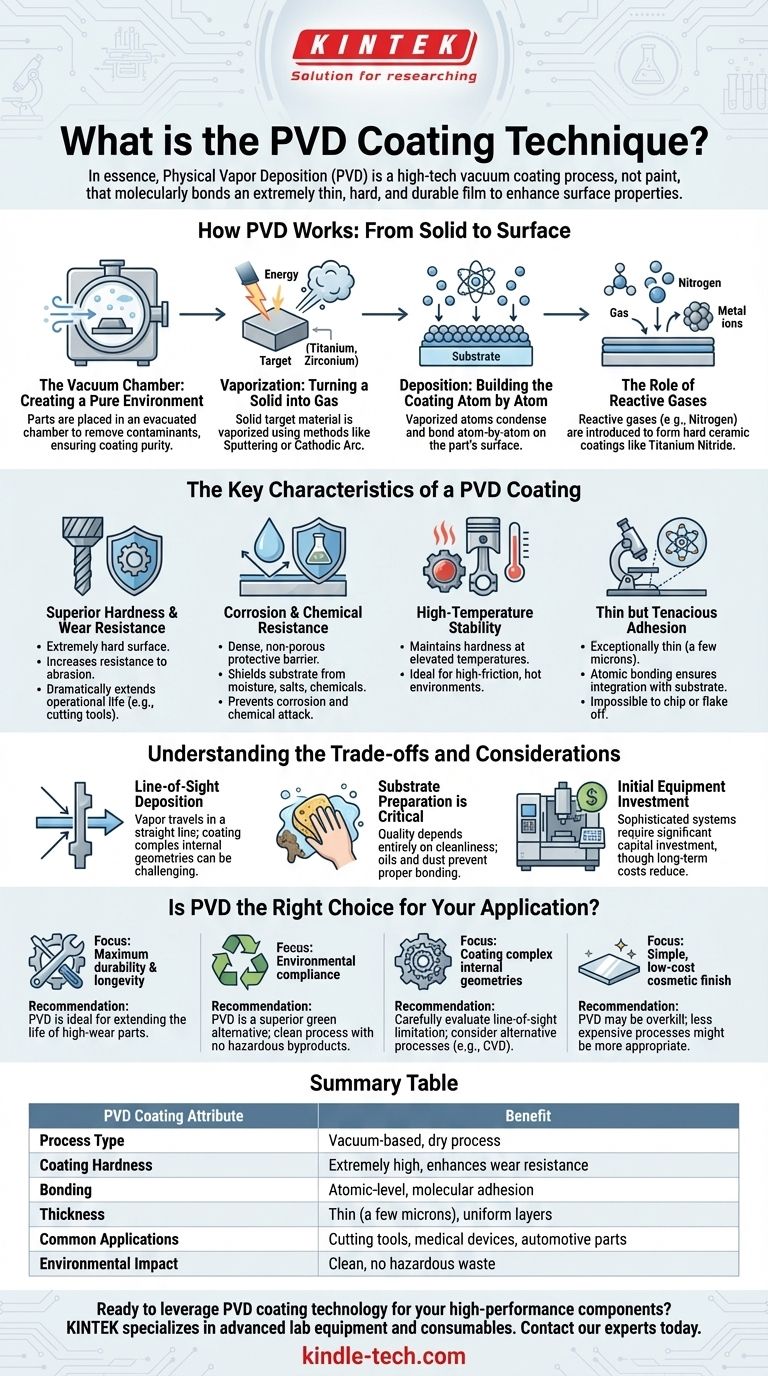

Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide de haute technologie où un matériau solide est vaporisé puis déposé atome par atome sur un objet cible. Cela crée un film extrêmement mince, dur et durable qui est lié moléculairement à la surface du substrat, améliorant fondamentalement ses propriétés physiques.

Le PVD n'est pas simplement une couche de peinture ; c'est une technique d'ingénierie de surface avancée. Son objectif principal est de transformer la surface d'un matériau standard en un matériau de haute performance, lui conférant une dureté, une résistance à l'usure et une longévité supérieures de manière contrôlée et respectueuse de l'environnement.

Comment fonctionne le PVD : du solide à la surface

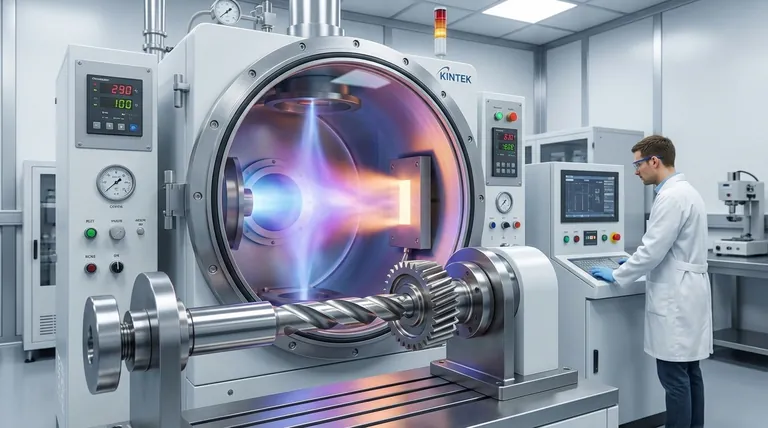

Le processus PVD se déroule à l'intérieur d'une chambre à vide spécialisée et peut être décomposé en quelques étapes fondamentales. Chaque étape est précisément contrôlée pour obtenir les caractéristiques de revêtement souhaitées.

La chambre à vide : Créer un environnement pur

Tout d'abord, les pièces à revêtir sont placées à l'intérieur d'une chambre dont tout l'air est évacué. Ce vide est essentiel car il élimine les contaminants atmosphériques qui pourraient autrement réagir avec le matériau de revêtement et provoquer des défauts ou des impuretés dans le film final.

Vaporisation : Transformer un solide en gaz

Un matériau source solide, appelé cible, est ensuite vaporisé. Les cibles sont souvent des métaux purs comme le titane, le zirconium ou le chrome. La vaporisation est réalisée par des méthodes à haute énergie, le plus souvent :

- Pulvérisation cathodique : La cible est bombardée d'ions à haute énergie provenant d'un plasma, ce qui arrache physiquement des atomes de sa surface.

- Arc cathodique : Un arc à courant élevé et basse tension est déplacé sur la surface de la cible, vaporisant le matériau et créant une vapeur hautement ionisée.

Dépôt : Construire le revêtement atome par atome

Cette vapeur métallique traverse la chambre à vide et se condense sur les substrats plus froids (les pièces revêtues). Parce que ce dépôt se produit atome par atome, il crée une couche très dense, uniforme et fortement liée qui se conforme précisément à la surface de la pièce.

Le rôle des gaz réactifs

Pour créer des composés céramiques spécifiques, un gaz réactif comme l'azote ou un gaz contenant du carbone est introduit dans la chambre. Les ions métalliques vaporisés réagissent avec ce gaz pour former un revêtement céramique dur (par exemple, le nitrure de titane) sur le substrat, qui offre une résistance à l'usure significativement meilleure que le métal pur seul.

Les caractéristiques clés d'un revêtement PVD

Le résultat du processus PVD est une surface dotée de propriétés fondamentalement nouvelles. Ces attributs sont ce qui rend la technologie si précieuse dans de nombreuses industries.

Dureté et résistance à l'usure supérieures

Les revêtements PVD sont extrêmement durs et augmentent considérablement la résistance de la surface à l'abrasion et à l'usure. C'est pourquoi ils sont la norme pour les outils de coupe haute performance, car ils prolongent considérablement leur durée de vie opérationnelle.

Résistance à la corrosion et aux produits chimiques

Le film déposé est dense et non poreux, formant une barrière protectrice qui protège le substrat sous-jacent de l'humidité, des sels et des produits chimiques. Cela empêche la corrosion et l'attaque chimique.

Stabilité à haute température

De nombreux revêtements PVD, en particulier les composés céramiques, conservent leur dureté et leur stabilité à des températures élevées. Cela les rend idéaux pour les composants soumis à un frottement élevé ou fonctionnant dans des environnements chauds, comme les pièces de moteur ou les forets industriels.

Adhérence fine mais tenace

Bien que le revêtement soit exceptionnellement fin (généralement quelques microns), il ne se contente pas de reposer sur le matériau. Le processus de liaison atomique garantit qu'il est intégré au substrat, ce qui le rend presque impossible à écailler ou à décoller sans endommager le matériau sous-jacent lui-même.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Dépôt en ligne de mire

Le processus PVD est généralement "en ligne de mire", ce qui signifie que le matériau vaporisé se déplace en ligne droite de la source au substrat. Le revêtement de géométries internes complexes ou de trous profonds et étroits peut être difficile sans une rotation et une fixation sophistiquées des pièces.

La préparation du substrat est essentielle

La qualité d'un revêtement PVD dépend entièrement de la propreté et de la préparation du substrat. Toute huile, poussière ou oxyde sur la surface empêchera une bonne adhérence et entraînera une défaillance du revêtement. Les étapes de prétraitement et de nettoyage sont non négociables pour réussir.

Investissement initial en équipement

Les machines PVD sont des systèmes sophistiqués et contrôlés par ordinateur qui représentent un investissement en capital important. Bien qu'elles réduisent les coûts de production à long terme et les délais d'exécution, la barrière initiale à l'entrée est plus élevée que pour les processus conventionnels comme la galvanoplastie.

Le PVD est-il le bon choix pour votre application ?

Le choix d'un traitement de surface nécessite d'aligner les atouts de la technologie avec votre objectif principal. Le PVD est un excellent choix lorsque la performance et la précision sont primordiales.

- Si votre objectif principal est une durabilité et une longévité maximales : Le PVD est une solution idéale pour prolonger la durée de vie des outils et des composants soumis à une forte usure, un frottement ou une abrasion.

- Si votre objectif principal est la conformité environnementale : Le PVD est un processus propre et sec sans sous-produits dangereux, ce qui en fait une alternative verte supérieure au chromage dur traditionnel.

- Si votre objectif principal est de revêtir des pièces avec des géométries internes complexes : Vous devez évaluer attentivement si la nature en ligne de mire du PVD est une limitation et envisager des fixations spécialisées ou des processus alternatifs comme le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est une finition cosmétique simple et peu coûteuse : Le PVD peut être excessif ; des processus moins chers pourraient être plus appropriés si des propriétés de surface haute performance ne sont pas requises.

En traitant la surface non pas comme une réflexion après coup, mais comme un composant de conception intégré, vous pouvez tirer parti du PVD pour créer des produits avec une valeur et des performances considérablement améliorées.

Tableau récapitulatif :

| Attribut du revêtement PVD | Avantage |

|---|---|

| Type de processus | Basé sur le vide, processus sec |

| Dureté du revêtement | Extrêmement élevée, améliore la résistance à l'usure |

| Liaison | Adhérence moléculaire au niveau atomique |

| Épaisseur | Couches minces (quelques microns), uniformes |

| Applications courantes | Outils de coupe, dispositifs médicaux, pièces automobiles |

| Impact environnemental | Propre, pas de déchets dangereux |

Prêt à tirer parti de la technologie de revêtement PVD pour vos composants haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Notre expertise peut vous aider à intégrer des solutions PVD pour améliorer la durabilité, réduire l'usure et respecter les normes environnementales strictes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de science des matériaux et de revêtements.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques