Le matériau réfractaire principal dans un four à moufle est une céramique haute température, le plus souvent de l'alumine (oxyde d'aluminium). Ce matériau est utilisé à la fois pour la chambre intérieure dense (la « moufle ») et pour les fibres isolantes légères qui l'entourent, créant un système conçu pour un confinement extrême de la chaleur et une résistance chimique.

Un four à moufle n'est pas construit à partir d'un seul matériau réfractaire, mais d'un système de ceux-ci. Une céramique dense comme l'alumine forme la chambre intérieure durable pour le traitement des matériaux, tandis que la fibre céramique d'alumine légère fournit l'isolation thermique critique pour contenir la chaleur.

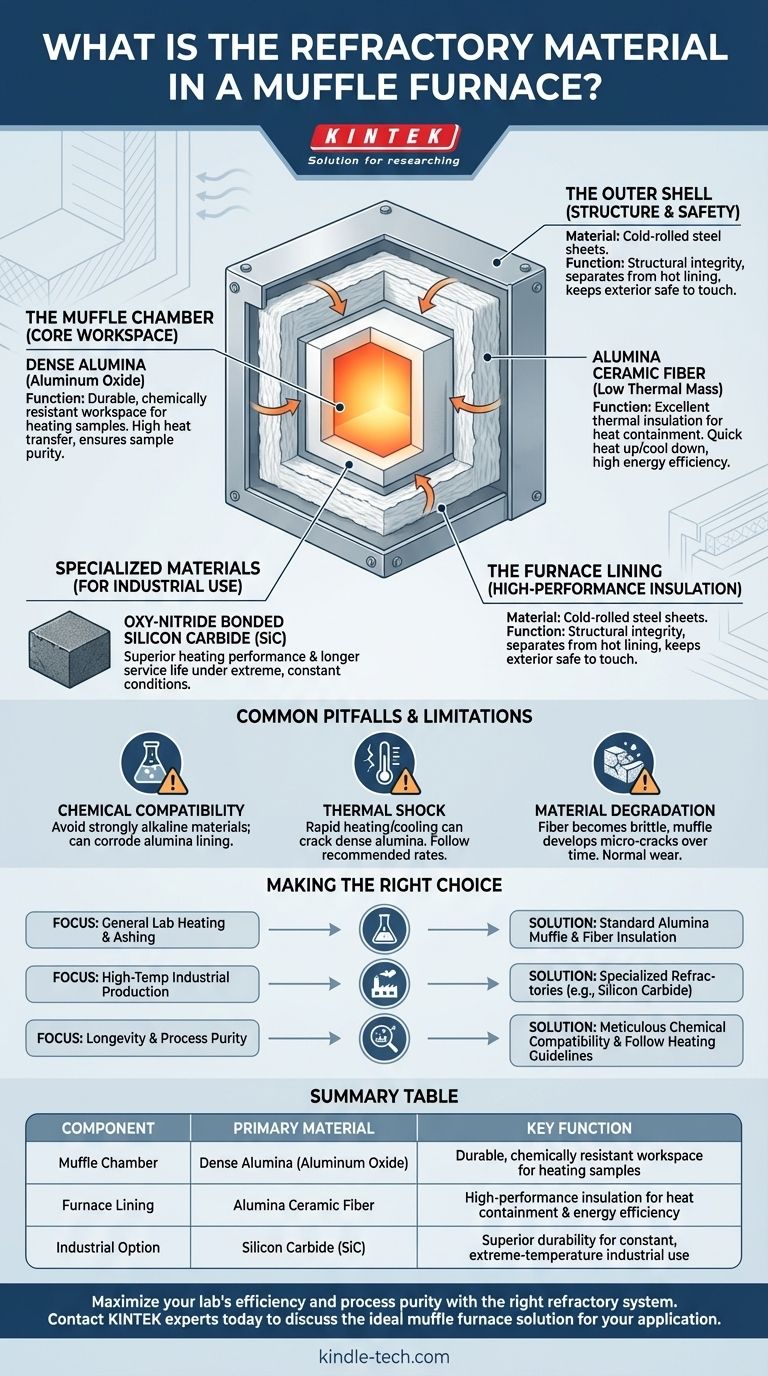

L'anatomie du système réfractaire d'un four à moufle

Pour comprendre les matériaux, vous devez d'abord comprendre les composants distincts du four et le travail spécifique que chacun accomplit. Le « réfractaire » n'est pas une seule pièce, mais plusieurs couches travaillant ensemble.

La chambre de moufle : l'espace de travail principal

La moufle elle-même est la chambre intérieure scellée où le chauffage a lieu. Elle doit être durable, stable et capable de transférer la chaleur uniformément.

Le matériau de choix ici est généralement une céramique dense et solide comme l'alumine. C'est parce qu'elle offre une résistance exceptionnelle aux températures élevées et aux attaques chimiques, garantissant la pureté des échantillons traités.

Le revêtement du four : isolation haute performance

Autour de la chambre de moufle se trouve une épaisse couche d'isolation. C'est la partie la plus critique pour le confinement de la chaleur et l'efficacité énergétique.

Ce revêtement est presque toujours constitué d'un matériau léger à faible densité comme la fibre de céramique d'alumine de haute pureté (également appelée fibre céramique). Ce matériau est souvent formé sous vide en panneaux ou utilisé comme une couverture souple.

Son principal avantage est son excellente performance d'isolation thermique couplée à une très faible masse thermique. Cela permet au four de chauffer et de refroidir relativement rapidement sans stocker une grande quantité de chaleur, améliorant ainsi l'efficacité et les temps de cycle.

Matériaux spécialisés pour usage industriel

Pour les applications industrielles très exigeantes, comme la production d'oxyde de zinc, des réfractaires plus avancés peuvent être utilisés.

Des matériaux comme le carbure de silicium lié à l'oxynitrure (SiC) offrent des performances de chauffage supérieures et une durée de vie plus longue dans des conditions extrêmes et constantes par rapport à l'alumine standard.

La coque extérieure : structure et sécurité

L'extérieur du four n'est pas un matériau réfractaire. Il est généralement construit à partir de tôles d'acier laminées à froid.

Cette coque assure l'intégrité structurelle de l'unité. Elle est séparée du revêtement chaud du four par une isolation, gardant l'extérieur sûr au toucher pendant le fonctionnement.

Pièges courants et limites des matériaux

Même les meilleurs matériaux réfractaires ont des limites. Les comprendre est essentiel pour maximiser la durée de vie du four et garantir des résultats précis.

Compatibilité chimique

Les céramiques réfractaires sont résistantes, mais pas indestructibles. Les matériaux fortement alcalins, par exemple, ne doivent pas être chauffés à l'intérieur du four car ils peuvent attaquer chimiquement et corroder le revêtement en alumine avec le temps.

Choc thermique

Les céramiques denses comme la moufle en alumine peuvent se fissurer si elles sont soumises à un choc thermique — chauffage ou refroidissement trop rapide. Bien que l'isolation en fibre environnante soit très résistante, la chambre centrale est plus vulnérable. Respectez toujours les taux de chauffage et de refroidissement recommandés.

Dégradation du matériau

Après des centaines de cycles, l'isolation en fibre céramique peut devenir cassante et commencer à perdre des particules. La moufle dense peut également développer des microfissures dues à l'expansion et à la contraction répétées. C'est une usure normale, mais c'est un facteur dans la durée de vie à long terme du four.

Faire le bon choix pour votre application

La composition réfractaire spécifique dont vous avez besoin dépend entièrement de votre objectif.

- Si votre objectif principal est le chauffage et l'incinération généraux en laboratoire : Un four standard avec une moufle en alumine de haute pureté et une isolation en fibre d'alumine est la solution standard de l'industrie.

- Si votre objectif principal est la production industrielle à haute température : Envisagez un four avec des réfractaires spécialisés comme le carbure de silicium pour une durabilité supérieure et une durée de vie plus longue en cas d'utilisation constante.

- Si votre objectif principal est la longévité et la pureté du processus : Soyez méticuleux quant à la compatibilité chimique et suivez les directives du fabricant sur les vitesses de chauffage pour éviter le choc thermique et la dégradation prématurée.

Comprendre les matériaux à l'intérieur de votre four vous permet de l'utiliser plus efficacement et de prolonger sa durée de vie opérationnelle.

Tableau récapitulatif :

| Composant | Matériau principal | Fonction clé |

|---|---|---|

| Chambre de moufle | Alumine dense (Oxyde d'aluminium) | Espace de travail durable et chimiquement résistant pour chauffer les échantillons |

| Revêtement du four | Fibre céramique d'alumine | Isolation haute performance pour le confinement de la chaleur et l'efficacité énergétique |

| Option industrielle | Carbure de silicium (SiC) | Durabilité supérieure pour une utilisation industrielle constante à température extrême |

Maximisez l'efficacité de votre laboratoire et la pureté de vos processus avec le bon système réfractaire. Les matériaux à l'intérieur de votre four à moufle sont essentiels à ses performances et à sa durée de vie. Que votre application nécessite de l'alumine standard pour l'incinération en laboratoire ou du carbure de silicium de qualité industrielle pour une production exigeante, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la solution réfractaire idéale pour four à moufle pour votre application.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles précautions prendrez-vous lors de la manipulation du four à moufle ? Assurer un fonctionnement sûr et efficace

- La céramique se casse-t-elle avec la chaleur ? Le véritable coupable est le choc thermique

- Quels sont les avantages et les inconvénients de l'utilisation d'une technique de calcination à sec ? Un guide pour la préparation d'échantillons à haute température

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision