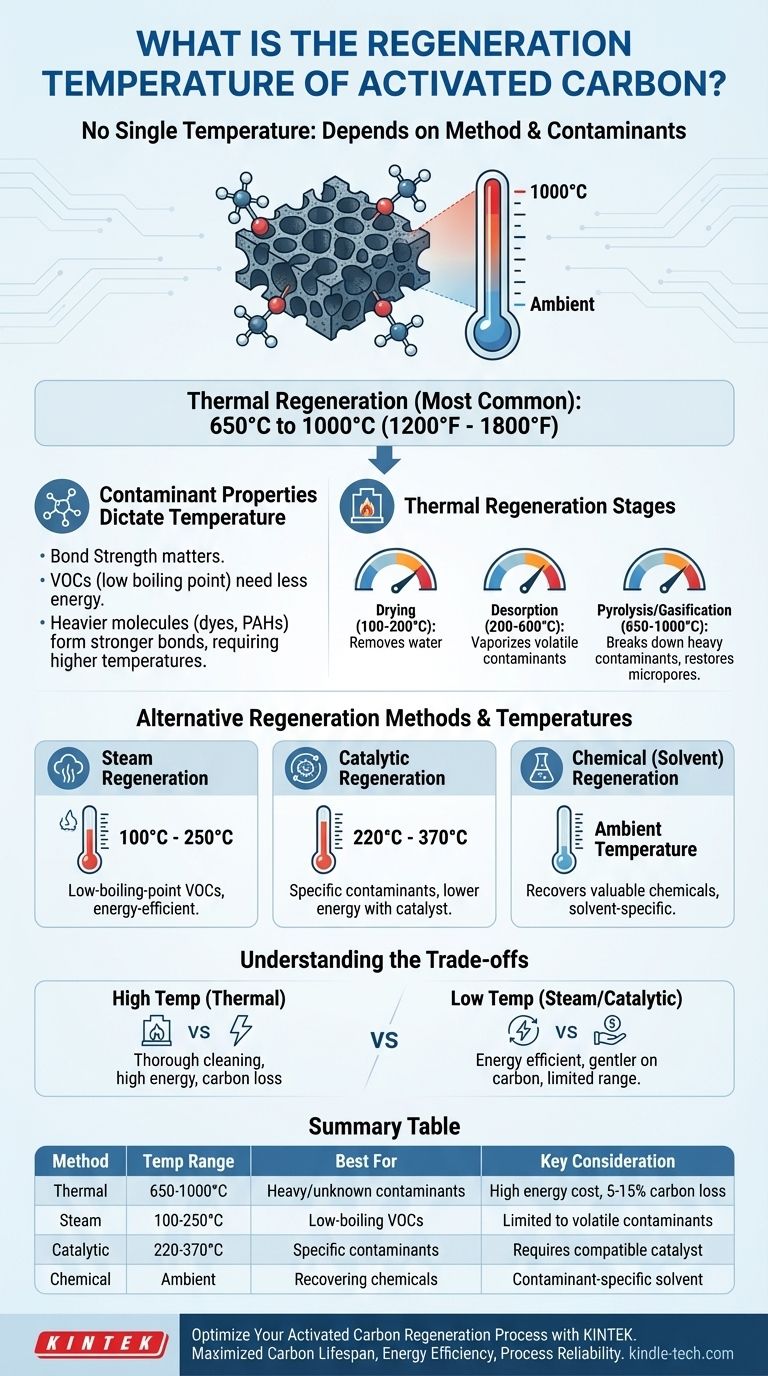

En bref, il n'existe pas de température de régénération unique pour le charbon actif. La température correcte dépend entièrement de la méthode de régénération et des contaminants spécifiques éliminés. Pour la régénération thermique, la méthode industrielle la plus courante, les températures varient généralement entre 650°C et 1000°C (1200°F et 1800°F).

La régénération du charbon actif ne concerne pas une température unique, mais un processus choisi pour équilibrer l'élimination des contaminants, le coût énergétique et la préservation du charbon. L'objectif est de rompre les liaisons qui retiennent les contaminants à la surface du charbon sans détruire le charbon lui-même.

Comment les propriétés des contaminants dictent la régénération

Le charbon actif fonctionne par adsorption, un processus où les molécules contaminantes adhèrent à sa vaste surface interne. La régénération est simplement le processus inverse, forçant les contaminants à se détacher.

Le rôle de l'énergie d'adsorption

La force de la liaison entre le contaminant et la surface du charbon détermine l'énergie nécessaire à l'élimination. Les composés organiques volatils (COV) ayant des points d'ébullition bas sont retenus par des forces plus faibles et nécessitent moins d'énergie (températures plus basses) pour être libérés.

Les molécules plus lourdes et plus complexes comme les colorants ou les hydrocarbures aromatiques polycycliques (HAP) forment des liaisons plus fortes et exigent beaucoup plus d'énergie, poussant les températures vers l'extrémité supérieure de la plage de régénération thermique.

Régénération thermique : La méthode de force brute

C'est la méthode la plus courante et la plus robuste. Elle implique de chauffer le charbon usé dans un environnement pauvre en oxygène, généralement un four rotatif, à des températures très élevées.

Le processus se déroule en étapes :

- Séchage (100-200°C) : Élimine l'eau résiduelle.

- Désorption (200-600°C) : Vaporise et fait bouillir les contaminants les plus volatils.

- Pyrolyse/Gazéification (650-1000°C) : Décompose les contaminants restants, plus lourds, en un coke, qui est ensuite gazéifié par réaction avec un agent oxydant comme la vapeur ou le CO2. Cette étape finale à haute température est cruciale pour dégager les micropores et restaurer l'activité du charbon.

Méthodes de régénération alternatives et leurs températures

Bien que la régénération thermique soit efficace, son coût énergétique élevé et la perte de charbon associée (généralement 5 à 15 % par cycle) ont conduit à d'autres méthodes spécialisées.

Régénération à la vapeur

Cette méthode utilise la vapeur comme source de chaleur et comme agent de nettoyage. Elle est plus efficace pour régénérer le charbon qui a adsorbé des composés volatils à bas point d'ébullition.

Les températures pour la régénération à la vapeur sont beaucoup plus basses que pour la régénération thermique, généralement dans la plage de 100°C à 250°C. Elle est plus rapide et moins gourmande en énergie, mais ne peut pas éliminer les contaminants lourds ou fortement adsorbés.

Régénération chimique (par solvant)

Dans ce processus, un solvant chimique est utilisé pour laver les contaminants hors des pores du charbon. Le choix du solvant est essentiel et doit être capable de dissoudre l'adsorbat spécifique.

Cette méthode fonctionne à température ambiante ou proche. Son efficacité dépend fortement de l'association contaminant-solvant et est souvent utilisée dans des applications de niche où la substance adsorbée est précieuse et peut être récupérée à partir du solvant.

Régénération catalytique

Il s'agit d'une technique émergente qui ajoute un catalyseur à la surface du charbon. Le catalyseur abaisse l'énergie d'activation nécessaire pour décomposer les composés adsorbés.

La régénération catalytique peut se produire à des températures nettement inférieures à celles des méthodes thermiques conventionnelles, souvent entre 220°C et 370°C. Cela réduit la consommation d'énergie et minimise les dommages au charbon actif, mais son application est spécifique aux contaminants pour lesquels le catalyseur est conçu.

Comprendre les compromis

Le choix d'une méthode de régénération est une décision technique et économique. Il n'existe pas d'option universellement « meilleure ».

Haute température contre basse température

Les méthodes à haute température comme la régénération thermique offrent une restauration quasi complète de la capacité d'adsorption, mais entraînent des coûts énergétiques élevés, des émissions de CO2 et une perte progressive du matériau carboné lui-même.

Les méthodes à basse température comme la vapeur ou la régénération catalytique sont moins chères et plus douces pour le charbon, mais ne conviennent qu'à une gamme limitée de contaminants volatils et peuvent ne pas restaurer entièrement les performances du charbon.

In-situ contre hors site

La régénération à la vapeur et chimique peut souvent être effectuée in-situ (sur site), réduisant la complexité logistique liée au transport du charbon usé.

La régénération thermique nécessite presque toujours l'envoi du charbon hors site vers une installation spécialisée disposant des fours à haute température et des systèmes de contrôle des émissions nécessaires.

Faire le bon choix pour votre objectif

La stratégie de régénération optimale dépend entièrement de l'application et des priorités opérationnelles.

- Si votre objectif principal est d'éliminer un large éventail de contaminants inconnus ou lourds : La régénération thermique à haute température (650-1000°C) est la méthode la plus fiable et la plus complète.

- Si votre objectif principal est d'éliminer des COV spécifiques à bas point d'ébullition : La régénération à la vapeur (100-250°C) est une solution beaucoup plus économe en énergie et rentable.

- Si votre objectif principal est de minimiser les coûts énergétiques et de préserver la structure du charbon : Explorez les options avancées comme la régénération catalytique (220-370°C) s'il existe un catalyseur adapté à vos contaminants.

- Si votre objectif principal est de récupérer un produit chimique adsorbé de valeur : La régénération chimique à température ambiante est la seule méthode qui permet la récupération.

En fin de compte, choisir la bonne température de régénération revient à comprendre la chimie de vos contaminants spécifiques et les réalités économiques de votre exploitation.

Tableau récapitulatif :

| Méthode de régénération | Plage de température typique | Idéal pour | Considération clé |

|---|---|---|---|

| Régénération thermique | 650°C - 1000°C | Contaminants lourds/inconnus, nettoyage approfondi | Coût énergétique élevé, perte de charbon (5-15%) |

| Régénération à la vapeur | 100°C - 250°C | COV à bas point d'ébullition, efficacité énergétique | Limité aux contaminants volatils |

| Régénération catalytique | 220°C - 370°C | Contaminants spécifiques, consommation d'énergie réduite | Nécessite un catalyseur compatible |

| Régénération chimique | Température ambiante | Récupération de produits chimiques de valeur | Nécessite un solvant spécifique au contaminant |

Optimisez votre processus de régénération du charbon actif avec KINTEK

Choisir la bonne méthode de régénération est essentiel pour l'efficacité, le contrôle des coûts et la durabilité de votre laboratoire. Une mauvaise température peut entraîner un nettoyage incomplet, un gaspillage d'énergie ou des dommages à votre précieux charbon actif.

KINTEK est spécialisé dans les équipements et consommables de laboratoire pour soutenir vos besoins spécifiques en matière de régénération. Que vous ayez besoin de fours thermiques robustes pour des processus à haute température ou de systèmes précis pour des méthodes à basse température, nous fournissons des solutions fiables qui offrent :

- Durée de vie maximale du charbon : Minimisez la perte de matériau et maintenez la capacité d'adsorption.

- Efficacité énergétique : Réduisez les coûts opérationnels grâce à un contrôle optimisé de la température.

- Fiabilité du processus : Assurez une régénération constante et complète pour des résultats précis.

Ne laissez pas un processus de régénération inefficace compromettre votre recherche ou vos opérations. Contactez nos experts dès aujourd'hui pour discuter de votre application, et nous vous aiderons à sélectionner l'équipement idéal pour les exigences uniques de votre laboratoire.

Contactez KINTEK pour une solution personnalisée

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel est le temps de séjour de la pyrolyse par micro-ondes ? Obtenez une conversion rapide et efficace de la biomasse

- Quelle est la différence entre la gazéification et la pyrolyse du biochar ? Découvrez le bon processus thermique pour votre biomasse

- Quelle est la source de chaleur dans un four rotatif ? Percer les secrets d'un traitement thermique efficace

- Qu'est-ce que la pyrolyse de la biomasse en biocarburant ? Un guide complet pour convertir les déchets en carburant liquide

- Que se passe-t-il dans un four rotatif ? Un guide pour le traitement continu à haute température

- Comment la chaleur est-elle fournie dans la pyrolyse ? Choisissez la bonne méthode de chauffage pour votre procédé

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les différents types de mouvement du lit dans un four rotatif ? Optimiser le mélange et l'efficacité du transfert de chaleur