L'importance première d'un four à moufle réside dans sa capacité unique à chauffer des matériaux à l'intérieur d'une chambre complètement isolée. Cette conception protège l'échantillon des éléments chauffants et de tout contaminant potentiel, tels que les sous-produits de combustion, garantissant ainsi que le processus thermique lui-même est pur, précis et hautement reproductible.

Un four à moufle n'est pas seulement un four à haute température ; sa valeur distinctive provient du moufle—la barrière protectrice qui garantit l'intégrité du matériau traité. Ce principe d'isolation est ce qui en fait un outil indispensable pour l'analyse scientifique et le traitement des matériaux avancés.

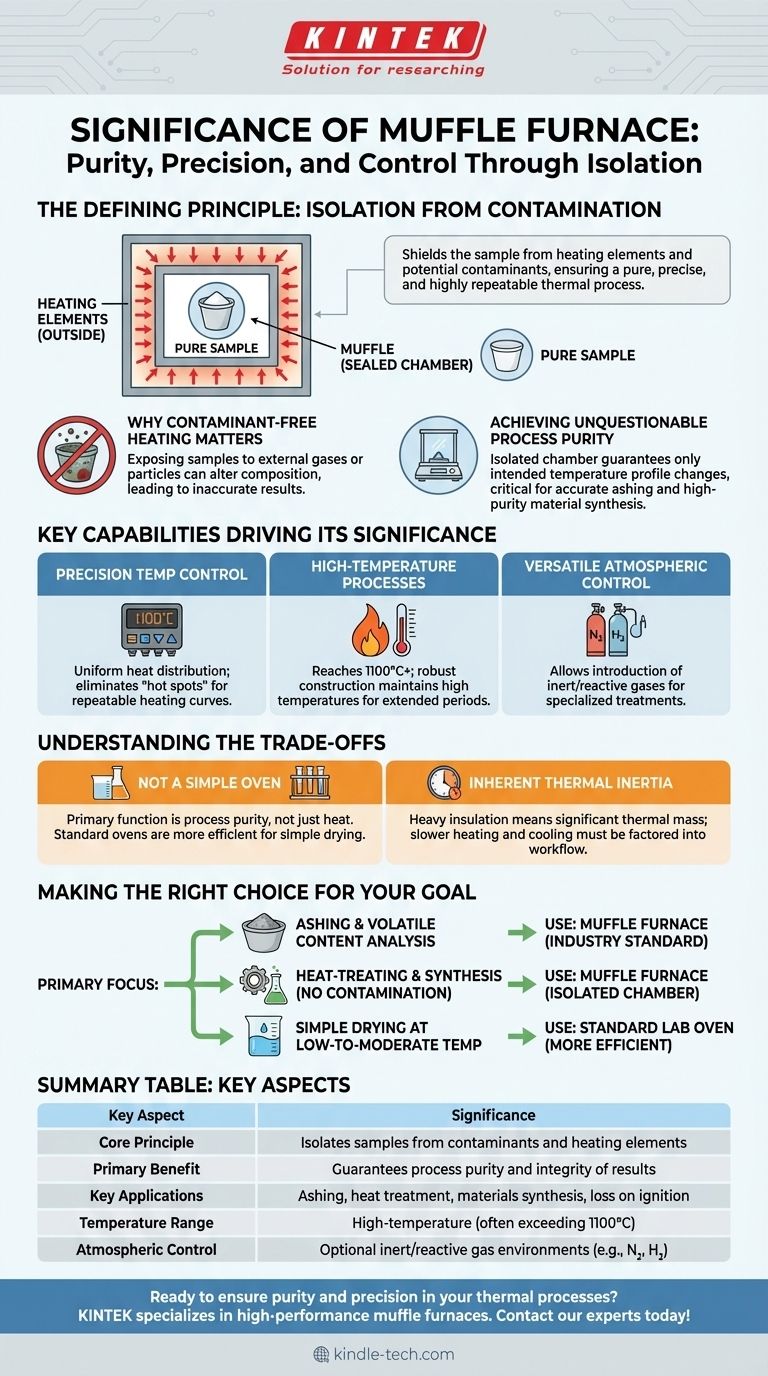

Le principe déterminant : l'isolation contre la contamination

La véritable valeur de cet équipement se comprend en allant au-delà de la chaleur élevée et en se concentrant sur la conception de la chambre elle-même. Son importance est ancrée dans la prévention de toute influence extérieure sur l'échantillon.

Qu'est-ce que le « Moufle » ?

Un moufle est une chambre fermée et étanche placée à l'intérieur du four. Le matériau que vous souhaitez chauffer est placé à l'intérieur de ce moufle.

Les éléments chauffants du four chauffent l'extérieur du moufle. La chaleur rayonne ensuite à travers les parois du moufle pour chauffer uniformément le contenu à l'intérieur.

Cette conception crée une barrière cruciale. Dans les anciens fours à combustible, elle maintenait les gaz de combustion nocifs éloignés de l'échantillon. Dans les fours électriques modernes, elle empêche toute interaction directe avec les éléments chauffants, qui peuvent se dégrader et libérer des traces de contaminants avec le temps.

Pourquoi le chauffage sans contamination est-il important ?

Pour de nombreux processus scientifiques et industriels, la pureté n'est pas négociable.

Exposer un échantillon à des gaz externes ou à des particules microscopiques peut modifier fondamentalement sa composition chimique, conduisant à des résultats d'analyse inexacts ou à des propriétés matérielles défectueuses.

Par exemple, lors de la détermination de la teneur en cendres d'un échantillon, toute suie issue de la combustion invaliderait la mesure. Le moufle élimine cette possibilité.

Atteindre une pureté de processus incontestable

La chambre isolée garantit que les seuls changements apportés à l'échantillon sont le résultat direct du profil de température souhaité.

Cela permet d'obtenir des résultats incroyablement précis dans des processus tels que le calcination (ashing), où toute la matière organique est brûlée pour mesurer précisément la teneur inorganique restante. Cela permet également la création de matériaux de haute pureté dans la recherche et la fabrication.

Capacités clés qui déterminent son importance

Au-delà de l'isolation, la conception du four à moufle offre plusieurs autres avantages critiques qui en font une pierre angulaire des laboratoires modernes et des installations industrielles.

Contrôle précis de la température et uniformité

Le moufle isolé et clos favorise une distribution de chaleur exceptionnellement uniforme. Il n'y a pas de « points chauds » dus à une exposition directe à une flamme ou à un élément chauffant.

Ceci, combiné aux contrôleurs numériques modernes, permet un contrôle de température extrêmement précis, ce qui est vital pour les expériences et les processus nécessitant des courbes de chauffage spécifiques et reproductibles.

Gestion des processus à haute température exigeants

Les fours à moufle sont spécialement conçus pour les applications à haute température, atteignant souvent 1100 °C ou plus.

Leur construction robuste et leur isolation avancée sont conçues pour maintenir ces températures de manière sûre et efficace pendant de longues périodes, dépassant de loin les capacités d'un four de laboratoire standard.

Contrôle atmosphérique polyvalent

De nombreux fours à moufle avancés permettent l'introduction de gaz spécifiques dans la chambre, tels que l'azote ou l'hydrogène.

Cela permet aux opérateurs de créer une atmosphère inerte ou réactive, ce qui est essentiel pour le traitement thermique des métaux sans oxydation ou pour la réalisation de réactions chimiques spécialisées.

Comprendre les compromis

Bien que puissant, le four à moufle est un outil spécialisé, et sa conception comporte certaines considérations pratiques.

Pas un simple four à haute température

La fonction principale est la pureté du processus, pas seulement la chaleur. Pour des applications simples comme le séchage de verrerie ou le réchauffement de matériaux non sensibles, un four à convection standard est souvent un choix plus pratique et plus économe en énergie.

Inertie thermique inhérente

L'isolation lourde et la construction robuste nécessaires pour maintenir des températures élevées signifient que les fours à moufle ont une masse thermique importante.

Par conséquent, ils peuvent prendre beaucoup de temps pour atteindre la température cible et encore plus de temps pour refroidir en toute sécurité. Cela doit être pris en compte dans tout flux de travail.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser un four à moufle doit être basée sur les exigences spécifiques de votre processus.

- Si votre objectif principal est de déterminer la teneur en cendres inorganiques ou en matières volatiles d'un échantillon : Un four à moufle est l'outil essentiel et standard de l'industrie pour cette analyse.

- Si votre objectif principal est le traitement thermique des métaux ou la synthèse de matériaux sans contamination : La chambre isolée et le contrôle atmosphérique optionnel en font le choix idéal.

- Si votre objectif principal est simplement de sécher des échantillons à des températures basses à modérées : Un four de laboratoire standard est une solution plus efficace et plus appropriée.

En comprenant son principe fondamental d'isolation, vous pouvez tirer parti du four à moufle pour les applications qui exigent le plus haut degré de pureté, de précision et de contrôle.

Tableau récapitulatif :

| Aspect clé | Importance |

|---|---|

| Principe de base | Isole les échantillons des contaminants et des éléments chauffants |

| Avantage principal | Garantit la pureté du processus et l'intégrité des résultats |

| Applications clés | Calcination (ashing), traitement thermique, synthèse de matériaux, perte au feu |

| Plage de température | Haute température (dépassant souvent 1100 °C) |

| Contrôle atmosphérique | Environnements gazeux inertes/réactifs optionnels (ex. : N₂, H₂) |

Prêt à garantir la pureté et la précision de vos processus thermiques ? KINTEK est spécialisé dans les fours à moufle haute performance conçus pour les laboratoires qui exigent un chauffage sans contamination et des résultats précis et reproductibles. Que votre travail implique la calcination, le traitement thermique ou la synthèse de matériaux avancés, nos équipements offrent la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'utilisation principale du four dans l'industrie chimique ? Traitement thermique maître pour la transformation des matériaux

- Comment entretenir un four à moufle ? Assurer une fiabilité et une sécurité à long terme

- Quelle est la différence entre un four de laboratoire et une étuve de laboratoire ? Choisissez l'outil de chauffage adapté à votre laboratoire

- Quelle est l'utilité du four à moufle dans l'analyse des sols ? Analysez la composition du sol avec une précision à haute température

- Comment fonctionne un four à moufle ? Un guide pour un chauffage propre à haute température