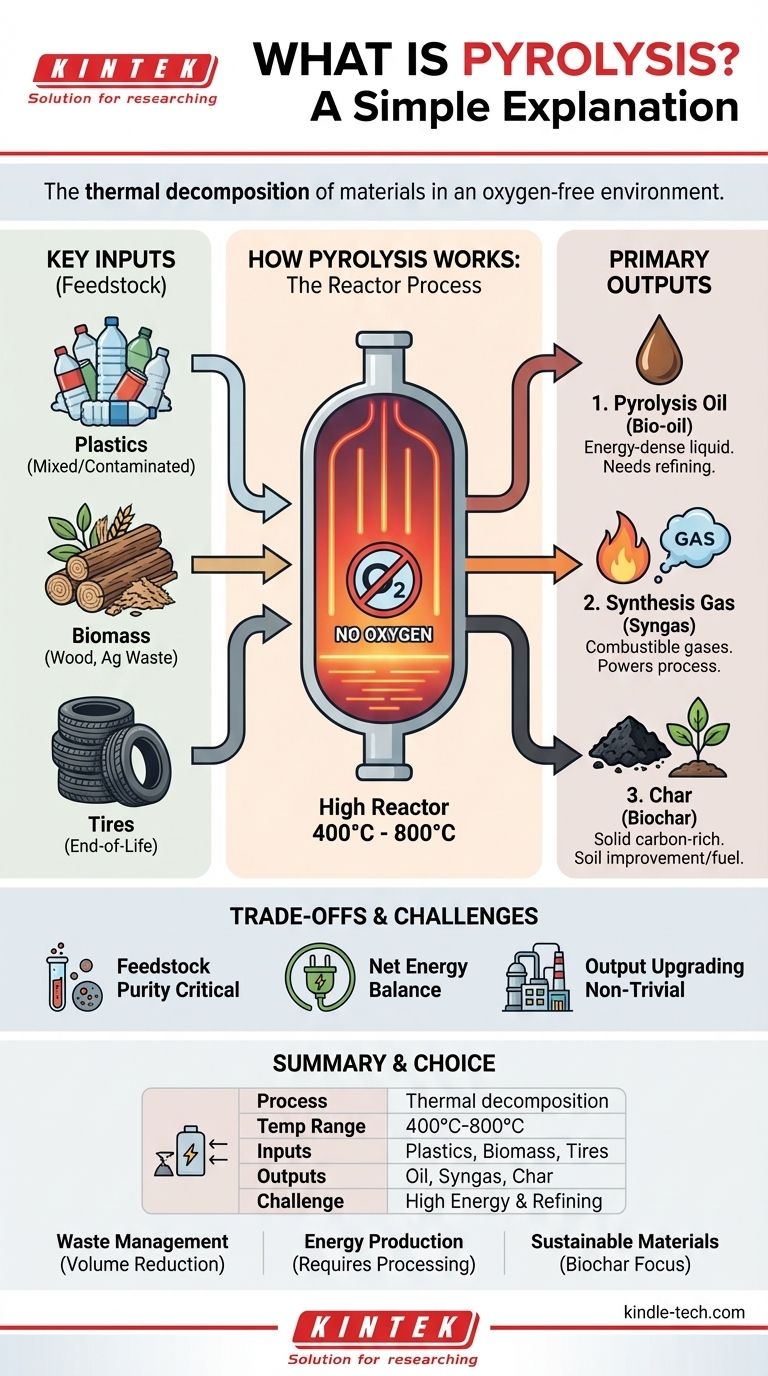

Essentiellement, la pyrolyse est la décomposition thermique de matériaux à haute température dans un environnement exempt d'oxygène. Considérez-la non pas comme une combustion, mais comme un processus de « cuisson » contrôlé qui décompose des matériaux complexes comme le plastique ou la biomasse en substances plus simples et plus précieuses. L'absence d'oxygène est le facteur critique qui empêche la combustion et force plutôt une transformation chimique.

La pyrolyse est fondamentalement une technologie de conversion. Sa fonction principale est de transformer des matériaux de faible valeur ou problématiques, tels que les déchets plastiques ou les résidus agricoles, en un portefeuille de produits énergétiques utiles et de matières premières chimiques.

Comment fonctionne la pyrolyse : un aperçu de l'intérieur du réacteur

Pour saisir véritablement la pyrolyse, nous devons la considérer comme un processus d'ingénierie chimique contrôlé. Elle prend une entrée spécifique, la soumet à des conditions précises et produit un ensemble de sorties prévisible.

Le principe de la décomposition thermique

Le processus commence par l'introduction du matériau, appelé matière première (feedstock), dans un réacteur. Ce récipient est ensuite scellé pour éliminer l'oxygène.

Une chaleur élevée (généralement entre 400 °C et 800 °C) est appliquée. Cette énergie thermique intense, sans oxygène pour faciliter la combustion, rompt les liaisons chimiques fortes au sein des grosses molécules de la matière première.

Cette décomposition moléculaire, souvent comparée au craquage thermique utilisé dans le raffinage du pétrole, réorganise le matériau en molécules plus petites et moins complexes.

Les intrants clés (Matière première)

La polyvalence de la pyrolyse réside dans sa capacité à traiter divers matériaux organiques. Les matières premières courantes comprennent :

- Plastiques : Surtout les plastiques mélangés ou contaminés difficiles à recycler mécaniquement.

- Biomasse : Bois, déchets agricoles (rafles de maïs, cosses de riz) et autres matières végétales.

- Pneus : Les pneus en fin de vie sont une matière première courante en raison de leur haute teneur énergétique.

Les trois principaux produits

Le processus ne détruit pas le matériau, mais le sépare plutôt en trois flux de produits distincts.

1. Huile de pyrolyse (Bio-huile) : Un liquide sombre et visqueux chimiquement similaire à un pétrole brut fossile. Il est dense en énergie mais nécessite un raffinage supplémentaire avant de pouvoir être utilisé comme carburant de transport.

2. Gaz de synthèse (Syngas) : Un mélange de gaz combustibles non condensables, principalement de l'hydrogène, du monoxyde de carbone et du méthane. Ce gaz peut être brûlé sur place pour fournir la chaleur nécessaire au fonctionnement du processus de pyrolyse lui-même, améliorant ainsi son efficacité énergétique.

3. Charbon de bois (Biochar) : Un matériau solide, riche en carbone, ressemblant à du charbon de bois. Lorsqu'il est dérivé de la biomasse, ce « biochar » peut être utilisé pour améliorer la qualité du sol et séquestrer le carbone. Lorsqu'il est dérivé de plastiques ou de pneus, il est généralement utilisé comme combustible solide.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse n'est pas une solution miracle. Une évaluation objective nécessite de comprendre ses complexités opérationnelles et ses limites.

La pureté de la matière première est critique

Les réacteurs de pyrolyse sont sensibles à la composition de leur matière première. Les contaminants, tels que certains types de plastiques (comme le PVC) ou les métaux, peuvent produire des acides corrosifs et des composés toxiques, endommageant l'équipement et créant des sous-produits dangereux.

Le bilan énergétique net

Le processus est énergivore, nécessitant un apport thermique important pour maintenir ses températures de fonctionnement élevées. Une opération de pyrolyse réussie doit être capable de générer plus d'énergie à partir de ses produits que ce qu'elle consomme, un concept connu sous le nom de bilan énergétique net positif.

La valorisation des produits n'est pas triviale

L'huile de pyrolyse liquide n'est pas un remplacement direct et « prêt à l'emploi » pour le diesel ou l'essence. Elle est souvent acide, instable et contient des composés oxygénés et de l'eau, qui doivent être éliminés par un processus secondaire coûteux et complexe appelé valorisation (upgrading) ou hydrotraitement.

Faire le bon choix pour votre objectif

L'évaluation de la pyrolyse dépend entièrement de votre objectif spécifique. La proposition de valeur de la technologie change selon que vous vous concentrez sur les déchets, l'énergie ou les matériaux.

- Si votre objectif principal est la gestion des déchets : Considérez la pyrolyse comme un outil puissant pour la réduction du volume et la conversion des matériaux non recyclables en produits stables et plus faciles à gérer.

- Si votre objectif principal est la production d'énergie : Reconnaissez que la pyrolyse génère plusieurs flux énergétiques, mais que le carburant liquide nécessite un post-traitement important pour devenir un produit commercial viable.

- Si votre objectif principal est les matériaux durables : Concentrez-vous sur le produit solide, le biochar, issu de la biomasse, qui a des applications croissantes dans la séquestration du carbone, l'amendement des sols et la fabrication avancée.

En comprenant la pyrolyse comme un processus de conversion chimique précis plutôt que comme une simple élimination, vous pouvez évaluer avec précision son rôle dans une économie circulaire durable.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Décomposition thermique des matériaux dans un environnement sans oxygène. |

| Plage de température | Généralement de 400 °C à 800 °C. |

| Intrants clés (Matière première) | Plastiques, biomasse (bois, déchets agricoles), pneus. |

| Produits principaux | Huile de pyrolyse (Bio-huile), Gaz de synthèse (Syngas), Charbon de bois (Biochar). |

| Défi principal | Nécessite un apport énergétique élevé et souvent un raffinage supplémentaire des produits. |

Prêt à explorer des solutions de pyrolyse pour votre laboratoire ou projet pilote ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus thermiques avancés comme la pyrolyse. Que vous recherchiez la conversion des déchets, le développement de nouveaux biocarburants ou l'optimisation des produits matériels, nos réacteurs et outils d'analyse sont conçus pour la précision, la sécurité et la fiabilité.

Nous pouvons vous aider à obtenir des résultats précis et reproductibles dans vos expériences de pyrolyse. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nos équipements peuvent faire progresser votre recherche.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût