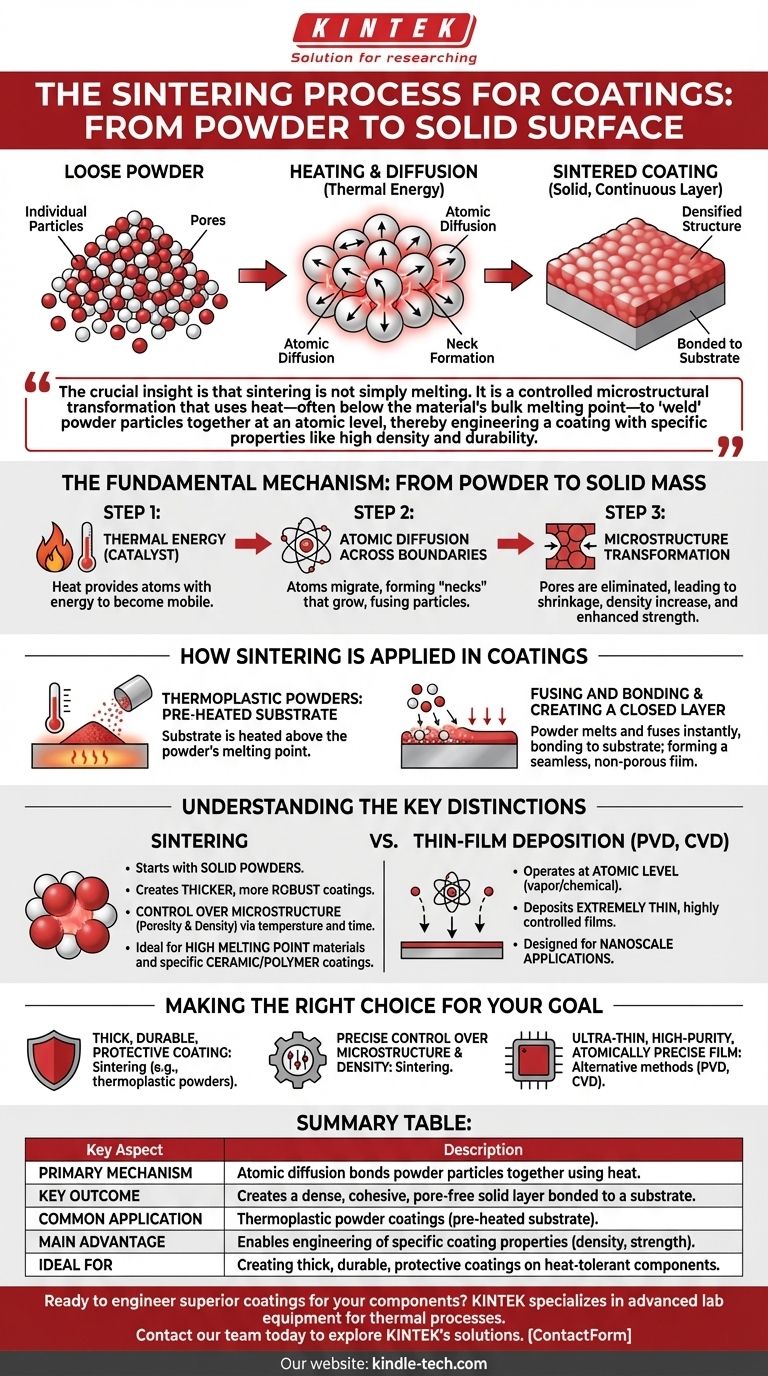

À la base, le processus de frittage pour les revêtements est un traitement thermique qui transforme une couche de poudre lâche en une surface solide, continue et dense. Les composants sont chauffés à une température spécifique, ce qui provoque la liaison et la fusion des particules de poudre individuelles par diffusion atomique. Ce processus compacte le matériau, élimine les pores entre les particules et crée une couche solide et cohésive liée au substrat.

L'idée cruciale est que le frittage n'est pas simplement une fusion. C'est une transformation microstructurale contrôlée qui utilise la chaleur — souvent en dessous du point de fusion en vrac du matériau — pour "souder" les particules de poudre ensemble au niveau atomique, concevant ainsi un revêtement avec des propriétés spécifiques comme une densité et une durabilité élevées.

Le mécanisme fondamental : de la poudre à la masse solide

Le frittage est un processus de transformation des matériaux entraîné par l'énergie thermique. C'est la méthode par laquelle un ensemble de grains individuels devient une seule pièce solide sans nécessairement être fondu à l'état liquide.

Le rôle de l'énergie thermique

La chaleur est le catalyseur du frittage. L'application de températures élevées fournit aux atomes des particules de poudre suffisamment d'énergie pour devenir mobiles et se déplacer à travers les limites des particules adjacentes.

Diffusion atomique à travers les limites

Ce mouvement atomique, connu sous le nom de diffusion, est le mécanisme central du frittage. Les atomes migrent vers les points de contact entre les particules, formant des "cols" qui grandissent avec le temps. Ces cols rapprochent progressivement les particules, les fusionnant efficacement en une seule structure solide.

La transformation de la microstructure

Le résultat de cette liaison atomique est un changement profond dans la structure interne du matériau. Les espaces vides, ou pores, entre les particules de poudre d'origine sont progressivement éliminés. Ce processus entraîne un rétrécissement du volume, une augmentation significative de la densité et une amélioration de la résistance du matériau.

Comment le frittage est appliqué dans les revêtements

Bien que le principe sous-jacent de la diffusion atomique reste le même, l'application pratique pour les revêtements implique des étapes spécifiques pour créer une couche fusionnée sur la surface d'un composant.

Une application courante : les poudres thermoplastiques

Une technique largement utilisée implique les revêtements en poudre thermoplastiques. Dans cette méthode, le substrat (le composant à revêtir) est chauffé à une température supérieure au point de fusion de la poudre.

L'étape de fusion et de liaison

Lorsque les granulés de poudre thermoplastique sont appliqués sur le composant préchauffé, ils touchent la surface chaude, fondent et fusionnent immédiatement. Ce processus rapide garantit que les particules se lient non seulement entre elles, mais aussi au substrat lui-même.

Création d'une couche fermée et cohésive

L'objectif ultime est de former un revêtement fermé — une couche sans couture, non poreuse qui scelle complètement le substrat sous-jacent. Les particules frittées ne sont plus distinctes mais ont fusionné en un film uniforme et protecteur.

Comprendre les distinctions clés

Le frittage est un processus distinct avec des caractéristiques qui le distinguent des autres technologies de revêtement courantes. Comprendre ces différences est essentiel pour choisir la bonne méthode pour une application.

Frittage vs. Dépôt en couche mince

Le frittage ne doit pas être confondu avec des processus comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD).

Le PVD et le CVD opèrent au niveau atomique, vaporisant un matériau ou utilisant des précurseurs chimiques pour déposer un film extrêmement mince et très contrôlé sur un substrat. Le frittage, en revanche, commence avec des poudres solides et est généralement utilisé pour créer des revêtements plus épais et plus robustes.

Contrôle de la porosité et de la densité

Les paramètres du processus de frittage — à savoir la température et le temps — donnent aux ingénieurs un contrôle direct sur la microstructure finale du revêtement. Un frittage incomplet peut être utilisé pour créer des structures poreuses pour des applications comme les filtres, tandis qu'un frittage complet vise à atteindre une densité maximale pour la résistance et la protection.

Adaptabilité des matériaux

Le processus est particulièrement précieux pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène, où les faire fondre complètement serait peu pratique. C'est également un processus fondamental pour la création de revêtements céramiques et polymères spécifiques.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement du résultat souhaité pour le produit final. Le frittage offre un ensemble unique de capacités pour des défis d'ingénierie spécifiques.

- Si votre objectif principal est un revêtement épais, durable et protecteur : Le frittage est une excellente méthode, surtout lors de l'utilisation de poudres thermoplastiques sur des substrats résistants à la chaleur.

- Si votre objectif principal est un contrôle précis de la microstructure et de la densité : Le processus de frittage offre des leviers directs pour concevoir les propriétés finales du revêtement, telles que sa résistance et sa porosité.

- Si votre objectif principal est un film ultra-mince, de haute pureté ou atomiquement précis : Vous devriez envisager des méthodes alternatives comme le PVD ou le CVD, car elles sont spécifiquement conçues pour ces applications à l'échelle nanométrique.

En fin de compte, comprendre le frittage vous permet de le voir non seulement comme une méthode de revêtement, mais comme un outil puissant pour construire les propriétés finales d'un matériau à partir de la poudre.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Mécanisme principal | La diffusion atomique lie les particules de poudre ensemble en utilisant la chaleur, souvent en dessous du point de fusion. |

| Résultat clé | Crée une couche solide dense, cohésive et souvent sans pores, liée à un substrat. |

| Application courante | Revêtements en poudre thermoplastiques, où un substrat préchauffé fait fondre la poudre pour la fusion. |

| Principal avantage | Permet l'ingénierie de propriétés de revêtement spécifiques comme la densité, la résistance et la porosité. |

| Idéal pour | Créer des revêtements épais, durables et protecteurs sur des composants résistants à la chaleur. |

Prêt à concevoir des revêtements supérieurs pour vos composants ?

Le processus de frittage est essentiel pour obtenir des surfaces durables et performantes. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables nécessaires pour perfectionner les processus thermiques comme le frittage pour vos besoins de R&D et de production.

Nos experts peuvent vous aider à sélectionner les bons outils pour contrôler la température, le temps et l'atmosphère pour des résultats optimaux. Discutons de vos défis et objectifs spécifiques en matière de revêtement.

Contactez notre équipe dès aujourd'hui pour découvrir comment les solutions de KINTEK peuvent améliorer vos capacités de revêtement et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment le contrôle de la température influence-t-il la synthèse verte de nanoparticules ? Obtenez la précision grâce aux agitateurs de haute technologie

- Quelle est la différence entre l'aggloméré et les boulettes ? Optimisez votre haut fourneau avec le bon choix d'agglomération

- Qu'est-ce que la technique de spectroscopie IR ? Maîtriser la préparation des échantillons pour des résultats clairs

- Comment évaporer le solvant DMSO ? Maîtriser les techniques douces et sous vide poussé pour les échantillons sensibles

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelles institutions ont ajusté les points de consigne de leurs congélateurs ULT à -70°C ? Économisez de l'énergie sans risquer vos échantillons

- Comment les congélateurs ULT atteignent-ils des températures ultra-basses ? Une plongée en profondeur dans la réfrigération en cascade

- Quelles propriétés essentielles sont requises dans un bon réfractaire ? Atteindre des performances et une efficacité optimales