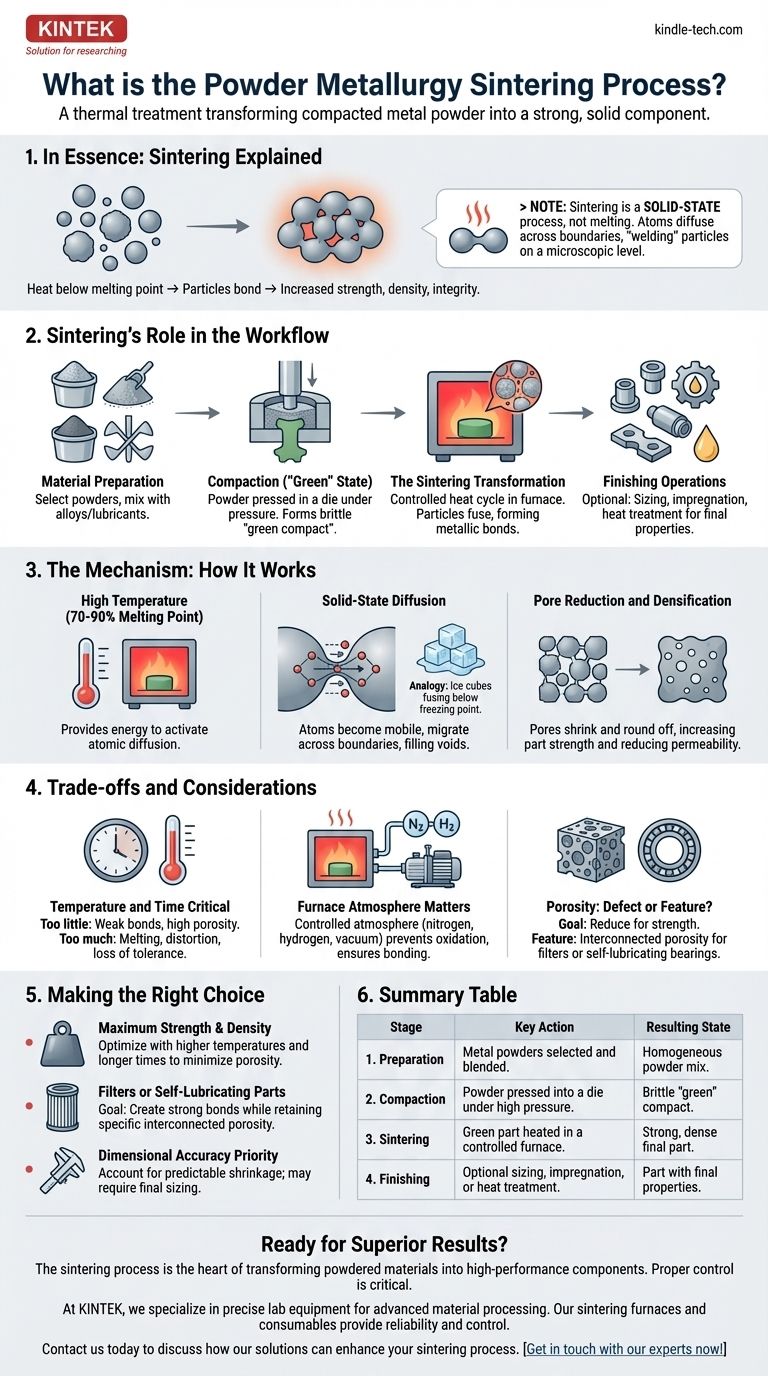

En substance, le frittage est un traitement thermique qui transforme une poudre métallique fragile et compactée en un composant solide et résistant. En chauffant le matériau dans un four contrôlé à une température juste en dessous de son point de fusion, les particules de poudre individuelles se lient entre elles, augmentant considérablement la résistance, la densité et l'intégrité structurelle de la pièce. Ce processus est l'étape critique qui confère à une pièce de métallurgie des poudres ses propriétés finales et utilisables.

Le frittage ne doit pas être confondu avec la fusion. C'est un processus à l'état solide où la chaleur donne aux atomes suffisamment d'énergie pour diffuser à travers les limites des particules adjacentes, les soudant efficacement au niveau microscopique.

Le rôle du frittage dans le processus de métallurgie des poudres

Le frittage n'est pas une étape isolée mais une phase cruciale au sein d'un processus de fabrication plus vaste. Comprendre sa position dans cette séquence est essentiel pour apprécier sa fonction.

Étape 1 : Préparation du matériau

Avant tout chauffage, les matériaux de base sont sélectionnés. Cela implique de choisir des poudres métalliques — telles que le fer, le cuivre ou l'aluminium — et souvent de les mélanger avec des éléments d'alliage ou des lubrifiants pour obtenir les propriétés finales souhaitées.

Étape 2 : Compactage et l'état "vert"

La poudre mélangée est versée dans une matrice et compressée sous une pression immense. Cette action forme la poudre selon la forme nette souhaitée, créant ce que l'on appelle un "compact vert". Cette pièce est suffisamment solide pour être manipulée mais est fragile et a une faible résistance mécanique.

Étape 3 : La transformation par frittage

Le compact vert est ensuite placé dans un four. Le cycle de chauffage soigneusement contrôlé provoque la fusion des particules, fermant les espaces poreux entre elles et formant de solides liaisons métalliques. C'est à ce stade que la pièce acquiert sa résistance et sa densité définitives.

Étape 4 : Opérations de finition

Après le frittage, certaines pièces sont prêtes à l'emploi. D'autres peuvent subir des opérations secondaires comme le calibrage pour la précision dimensionnelle, l'imprégnation d'huile ou le traitement thermique pour améliorer encore leurs propriétés.

Le mécanisme : Comment le frittage fonctionne réellement

La transformation d'un compact de poudre fragile en une pièce métallique robuste se produit par un phénomène précis au niveau atomique, entraîné par l'énergie thermique.

La puissance des hautes températures

La température du four est élevée à un point qui représente généralement 70 à 90 % de la température de fusion absolue du métal. Cette chaleur élevée ne fait pas fondre le matériau mais fournit l'énergie nécessaire pour activer la diffusion atomique.

Diffusion à l'état solide

Aux températures de frittage, les atomes aux points de contact entre les particules de poudre deviennent très mobiles. Ils migrent à travers les limites des particules, comblant les vides et créant des structures cristallines partagées. C'est analogue à la façon dont plusieurs glaçons dans un verre d'eau fusionneront à leurs points de contact au fil du temps, même bien en dessous du point de fusion de l'eau.

Réduction des pores et densification

Au fur et à mesure que les atomes se déplacent et que les particules se lient, les espaces, ou pores, entre les particules de poudre d'origine rétrécissent et deviennent plus arrondis. Ce processus, connu sous le nom de densification, réduit la porosité globale de la pièce, la rendant plus solide et moins perméable.

Comprendre les compromis et les considérations

Bien que puissant, le processus de frittage nécessite un contrôle précis pour atteindre le résultat souhaité. Une mauvaise gestion peut entraîner des pièces défectueuses.

La température et le temps sont critiques

Les propriétés finales d'une pièce frittée sont directement fonction de la température et du temps passés dans le four. Une chaleur ou un temps insuffisant entraîne des liaisons faibles et une porosité élevée. Inversement, une chaleur excessive peut faire fondre, déformer ou altérer les tolérances dimensionnelles de la pièce.

L'atmosphère du four est importante

Le frittage est presque toujours effectué dans une atmosphère contrôlée (par exemple, azote, hydrogène ou vide). C'est essentiel pour empêcher la poudre métallique chaude de s'oxyder, ce qui inhiberait une bonne liaison et ruinerait la pièce finale.

La porosité n'est pas toujours un défaut

Bien que le frittage vise généralement à réduire la porosité pour la résistance, certaines applications l'exploitent comme une caractéristique. Par exemple, les paliers autolubrifiants sont conçus avec une porosité contrôlée et interconnectée qui est ensuite imprégnée d'huile.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du cycle de frittage sont ajustés en fonction de l'application prévue du composant final.

- Si votre objectif principal est une résistance et une densité maximales : Le processus sera optimisé avec des températures plus élevées et des temps de four plus longs pour minimiser la porosité.

- Si vous créez un filtre ou une pièce autolubrifiante : L'objectif est de créer des liaisons solides tout en conservant intentionnellement un volume spécifique de porosité interconnectée.

- Si la précision dimensionnelle est votre priorité absolue : Vous devez tenir compte précisément du retrait prévisible qui se produit pendant le frittage et il peut être nécessaire d'incorporer une opération de calibrage finale.

La maîtrise du processus de frittage est fondamentale pour libérer tout le potentiel de la métallurgie des poudres pour la production de pièces complexes et performantes.

Tableau récapitulatif :

| Étape | Action clé | État résultant |

|---|---|---|

| 1. Préparation | Les poudres métalliques sont sélectionnées et mélangées. | Mélange de poudre homogène. |

| 2. Compactage | La poudre est pressée dans une matrice sous haute pression. | Compact "vert" fragile. |

| 3. Frittage | La pièce verte est chauffée dans un four contrôlé. | Pièce finale solide et dense. |

| 4. Finition | Calibrage, imprégnation ou traitement thermique optionnels. | Pièce avec les propriétés finales. |

Prêt à obtenir des résultats supérieurs avec vos projets de métallurgie des poudres ?

Le processus de frittage est au cœur de la transformation des matériaux en poudre en composants haute performance. Un contrôle approprié de la température, de l'atmosphère et du temps est essentiel au succès.

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire précis nécessaire au traitement avancé des matériaux. Que vous développiez de nouveaux alliages ou optimisiez les paramètres de production, nos fours de frittage et nos consommables offrent la fiabilité et le contrôle dont votre laboratoire a besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de frittage et vous aider à produire des pièces plus solides et plus précises.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Comment le chauffage est-il effectué dans l'opération de frittage ? Maîtrisez les méthodes fondamentales pour des pièces denses et solides

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pouvez-vous chauffer quelque chose dans une chambre à vide ? Maîtriser le traitement thermique de précision dans des environnements sans air