En bref, le frittage de l'acier inoxydable est un processus thermique à haute température qui fusionne les particules de poudre métallique pour former un objet solide et dense. Il est crucial de noter que cela est réalisé sans réellement faire fondre l'acier. Au lieu de cela, une forme compressée composée de poudre d'acier et d'un liant est chauffée dans une atmosphère contrôlée, ce qui provoque la liaison des particules individuelles par diffusion atomique, augmentant ainsi la résistance et la densité de la pièce.

Le frittage ne consiste pas à faire fondre le métal ; il s'agit d'utiliser une chaleur contrôlée en dessous du point de fusion pour transformer une forme de poudre compressée et fragile en un composant solide et résistant en encourageant ses particules à se lier et à fusionner.

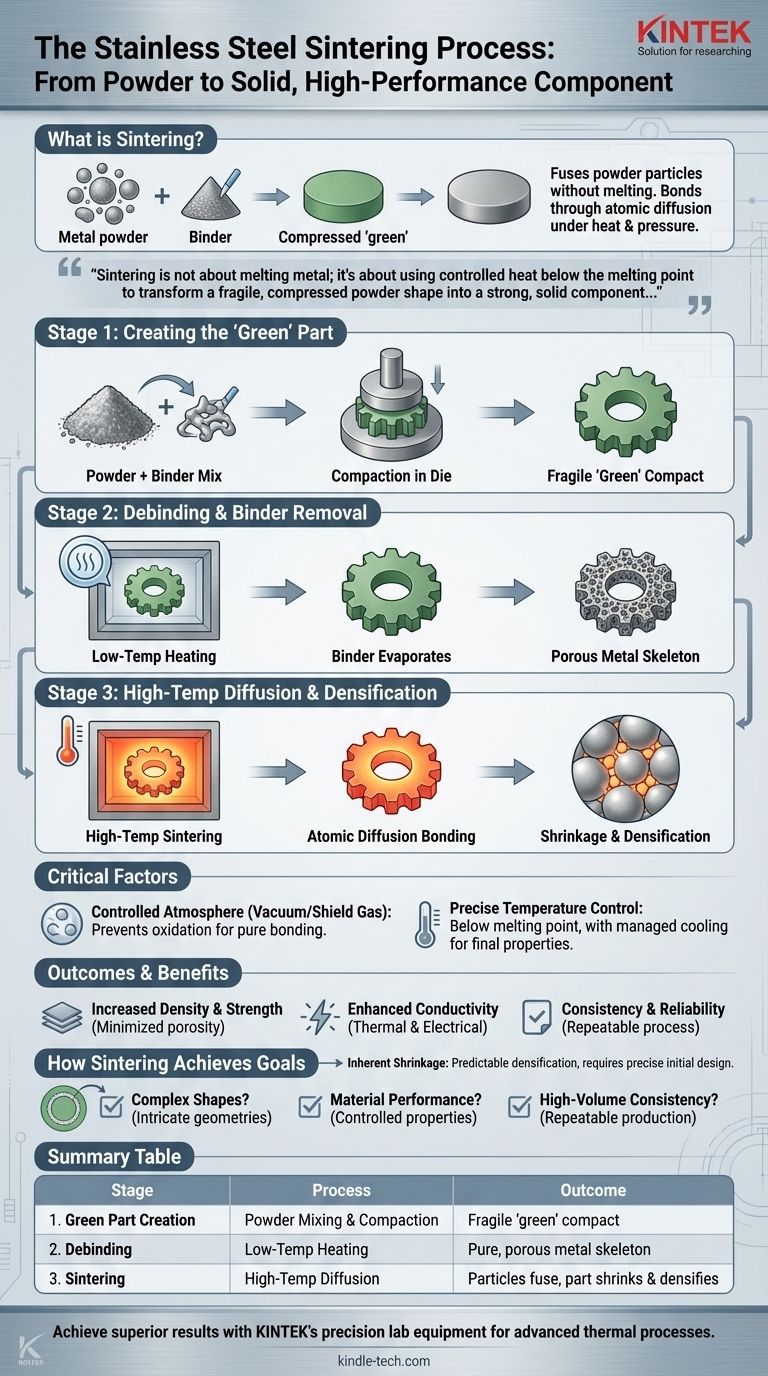

Les trois étapes fondamentales du frittage de l'acier inoxydable

Le parcours de la poudre lâche à une pièce métallique finie est un processus précis et multi-étapes. Chaque étape est essentielle pour garantir que le composant final possède la densité, la résistance et la précision dimensionnelle souhaitées.

Étape 1 : Création de la pièce "verte"

Tout d'abord, une fine poudre d'acier inoxydable est soigneusement mélangée à un liant polymère temporaire, tel que de la cire ou de la paraffine. Ce liant agit comme un adhésif, conférant au mélange une cohésion suffisante pour être manipulé.

Ce mélange poudre-liant est ensuite pressé dans une matrice sous haute pression, lui donnant la forme désirée. Cette pièce initiale et fragile est appelée pièce "verte" ou compact vert.

Étape 2 : Dégraissage et élimination du liant

La pièce verte est ensuite soigneusement placée dans un four, souvent un four sous vide ou en graphite. Elle est chauffée à une température relativement basse dans une atmosphère contrôlée.

Pendant cette phase de dégraissage, le liant organique s'évapore ou brûle complètement. Le maintien d'un flux de gaz contrôlé est essentiel pour évacuer les résidus de liant et protéger le four de la contamination.

Étape 3 : Diffusion à haute température et densification

Une fois le liant éliminé, la température est considérablement augmentée, approchant — mais n'atteignant jamais — le point de fusion de l'acier inoxydable.

À cette haute température, les particules métalliques commencent à se lier par diffusion. Les atomes migrent à travers les limites des particules en contact, les faisant fusionner. Les points de contact se développent, rapprochant les centres des particules, ce qui élimine les espaces poreux entre elles et provoque le retrait et la densification de la pièce entière.

Pourquoi l'environnement de frittage est critique

Le succès du frittage repose sur le maintien d'un environnement impeccable et précisément contrôlé tout au long du cycle de chauffage et de refroidissement. Ne pas le faire entraîne une pièce faible et de qualité inférieure.

Le rôle d'une atmosphère contrôlée

Le frittage doit être effectué dans un environnement dépourvu d'oxygène. Ceci est généralement réalisé à l'aide d'un vide ou d'un gaz de protection (comme un gaz endothermique).

L'oxygène provoquerait l'oxydation des particules d'acier, formant une couche superficielle qui les empêcherait de se lier. Une atmosphère contrôlée garantit que les surfaces des particules restent pures et prêtes à fusionner.

L'importance du contrôle de la température

La température de frittage est un équilibre délicat. Elle doit être suffisamment chaude pour activer la diffusion atomique, mais rester en toute sécurité en dessous du point de fusion de l'acier.

De plus, le taux de refroidissement après le frittage est activement géré. Tout comme dans d'autres traitements thermiques, le contrôle de la vitesse de refroidissement de la pièce peut être utilisé pour affiner les propriétés mécaniques finales, telles que la dureté et la ductilité.

Comprendre les résultats et les avantages

Le frittage n'est pas seulement une méthode de fabrication ; c'est un moyen d'ingénierie des matériaux pour des caractéristiques de performance spécifiques. Le processus modifie intrinsèquement la structure du matériau.

Avantages clés : Résistance, densité et cohérence

L'objectif principal du frittage est de minimiser la porosité de la pièce verte. En fusionnant les particules et en fermant les espaces, le processus augmente considérablement la densité et la résistance du composant.

Le frittage améliore également d'autres propriétés comme la conductivité thermique et électrique. Parce que le processus est hautement contrôlé, il produit des pièces avec une cohérence et une fiabilité exceptionnelles sur de grandes séries de production.

Retrait inhérent et contrôle dimensionnel

Une caractéristique clé du frittage est que la pièce rétrécit à mesure qu'elle se densifie. C'est une partie prévisible et nécessaire du processus.

Les ingénieurs doivent calculer précisément ce retrait dans la conception initiale du moule et de la pièce verte pour garantir que le composant final fritté respecte les spécifications dimensionnelles exactes.

Comment le frittage atteint des objectifs de fabrication spécifiques

Le choix d'un processus de fabrication dépend entièrement de votre objectif. Le frittage offre des avantages uniques pour certaines applications.

- Si votre objectif principal est de créer des formes complexes : Le frittage excelle car il commence par une poudre malléable, permettant des géométries complexes difficiles ou coûteuses à obtenir avec l'usinage traditionnel.

- Si votre objectif principal est la performance des matériaux : Le frittage offre un contrôle précis de la densité, de la porosité et de la résistance en manipulant la température, le temps et l'atmosphère.

- Si votre objectif principal est la cohérence à grand volume : Le processus est hautement reproductible, ce qui le rend idéal pour la fabrication de grandes quantités de pièces identiques avec des propriétés mécaniques fiables.

En fin de compte, le frittage transforme la poudre d'acier inoxydable lâche en un composant dense, robuste et précisément conçu.

Tableau récapitulatif :

| Étape | Processus | Action clé | Résultat |

|---|---|---|---|

| 1. Création de la pièce verte | Mélange et compactage de la poudre | Presser la poudre avec un liant dans une matrice | Forme un compact "vert" fragile et mis en forme |

| 2. Dégraissage | Chauffage à basse température | Élimination du liant organique dans un four | Laisse un squelette métallique pur et poreux |

| 3. Frittage | Diffusion à haute température | Chauffage près du point de fusion dans une atmosphère contrôlée | Les particules fusionnent par diffusion atomique, la pièce rétrécit et se densifie |

Prêt à obtenir une résistance supérieure et des géométries complexes avec vos composants métalliques ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les processus thermiques avancés comme le frittage. Notre expertise garantit que vos pièces en acier inoxydable atteignent la densité, la résistance et la précision dimensionnelle optimales dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent améliorer les capacités de fabrication de votre laboratoire et fournir des résultats cohérents et performants.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale