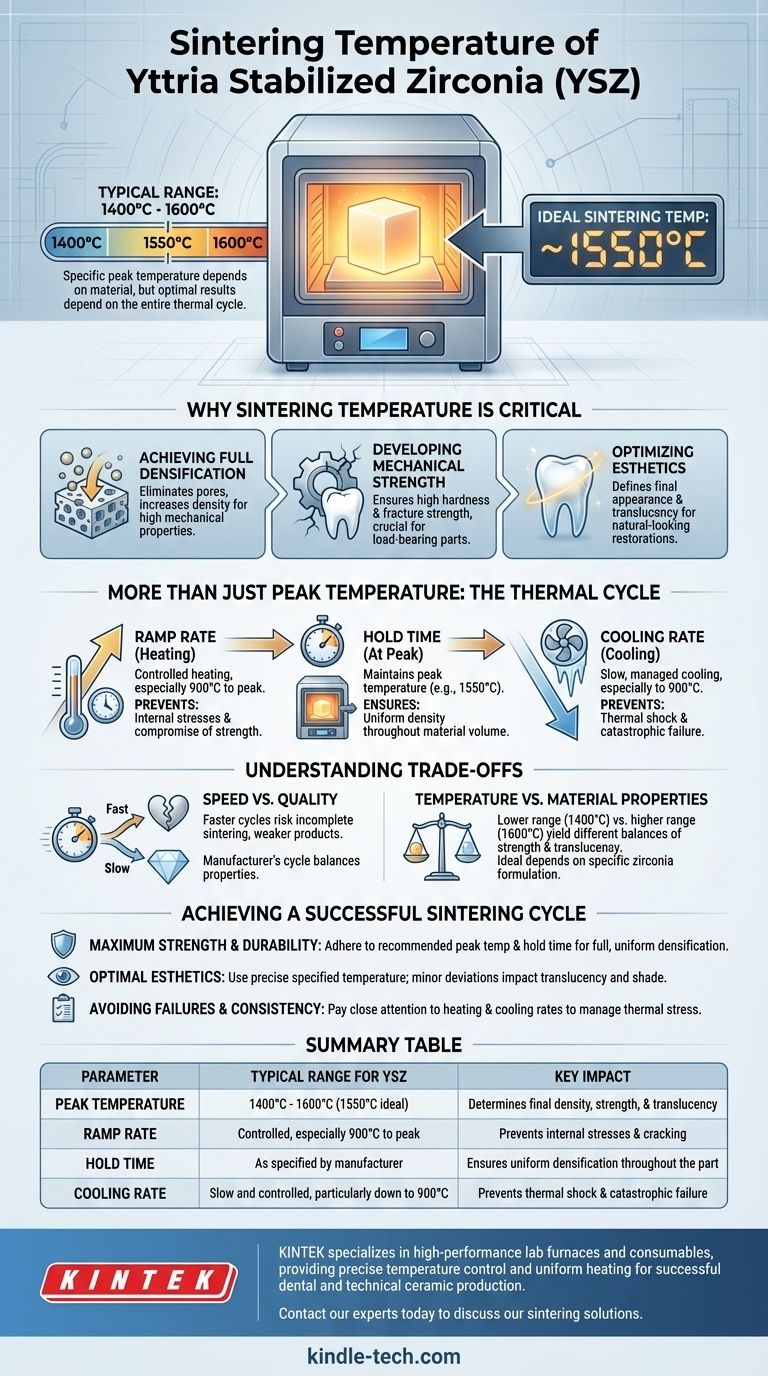

Pour la zircone stabilisée à l'yttria (YSZ), la température de frittage idéale est d'environ 1550°C. La plupart des applications dentaires et techniques utilisent une plage entre 1400°C et 1600°C pour atteindre la densité finale, la résistance et les propriétés esthétiques souhaitées du matériau.

La température de pointe spécifique est un objectif crucial, mais l'obtention de résultats optimaux dépend de l'ensemble du cycle thermique – y compris le taux de chauffage, la durée à la température de pointe et le taux de refroidissement.

Pourquoi la température de frittage est un paramètre critique

Le frittage est le processus thermique qui transforme un bloc de zircone poreux, semblable à de la craie, en une céramique dense et très résistante. Le protocole de température est directement responsable de l'activation des propriétés caractéristiques du matériau.

Atteindre une densification complète

L'objectif principal du frittage est d'éliminer les pores entre les particules de zircone. Lorsque le four atteint la température cible, les particules fusionnent, ce qui provoque le rétrécissement du matériau et une densification significative.

Cette haute densité confère à la YSZ ses excellentes propriétés mécaniques.

Développer la résistance mécanique

Une densification appropriée se traduit directement par une dureté et une résistance à la fracture élevées. Une température ou un temps insuffisant entraînera une pièce finale poreuse et faible qui ne pourra pas supporter les contraintes fonctionnelles.

Ceci est particulièrement critique pour les applications porteuses de charge comme les prothèses dentaires postérieures.

Optimiser l'esthétique

L'aspect final de la zircone, en particulier sa translucidité, est également défini pendant le cycle de frittage. La température précise aide à créer la structure cristalline prévue qui permet à la lumière de traverser le matériau de manière naturelle.

S'écarter de la température recommandée peut entraîner une restauration trop opaque ou qui ne correspond pas à la teinte désirée.

Plus que la simple température de pointe

Bien que la température de pointe soit un chiffre clé essentiel, le contrôle expert du processus implique la gestion de l'ensemble de la courbe de chauffage et de refroidissement. Le cheminement vers et depuis le pic est aussi important que la destination elle-même.

Le rôle critique du taux de montée en température

Le taux de montée en température, ou la vitesse à laquelle la température du four augmente, est une variable critique. Un taux de montée en température contrôlé, en particulier de 900°C à la température de pointe, assure un chauffage uniforme de la pièce.

Un chauffage trop rapide peut introduire des contraintes internes qui peuvent compromettre la résistance finale de la restauration.

L'importance du temps de maintien

Une fois que le four atteint sa température de pointe (par exemple, 1550°C), il est maintenu à cette température pendant une durée spécifique. Ce temps de maintien permet au processus de frittage de se terminer sur tout le volume du matériau, assurant une densité uniforme.

Raccourcir ce temps est une cause fréquente de frittage incomplet et de performances mécaniques médiocres.

L'impact du taux de refroidissement

Tout comme pour le chauffage, le taux de refroidissement doit être soigneusement contrôlé pour éviter le choc thermique. Une rampe de refroidissement lente et gérée, en particulier jusqu'à environ 900°C, permet au matériau de se stabiliser sans se fissurer.

Un refroidissement rapide est un facteur de risque important de défaillance catastrophique de la pièce céramique.

Comprendre les compromis

Chaque décision dans un processus thermique implique des compromis. Bien qu'il puisse être tentant de modifier un cycle de frittage pour gagner du temps, il est essentiel de comprendre les conséquences potentielles.

Vitesse vs Qualité

Des cycles plus rapides avec des taux de montée en température agressifs et des temps de maintien plus courts réduisent le temps de fonctionnement du four. Cependant, cette efficacité s'accompagne du risque de frittage incomplet, de contraintes internes et d'un produit final plus faible.

Le cycle recommandé par le fabricant est calibré pour atteindre l'équilibre idéal des propriétés, et des écarts significatifs ne sont pas conseillés.

Température vs Propriétés du matériau

Le frittage à l'extrémité inférieure de la plage acceptable (par exemple, 1400°C) par rapport à l'extrémité supérieure (par exemple, 1600°C) peut produire des équilibres différents de résistance et de translucidité selon la formulation spécifique de la zircone.

Il n'y a pas de "meilleure" température unique pour tous les types de YSZ ; le nombre idéal est toujours lié au matériau spécifique utilisé et au résultat souhaité.

Réussir un cycle de frittage

Pour garantir des résultats prévisibles et de haute qualité, commencez toujours par les instructions spécifiques du fabricant de zircone. À partir de là, concentrez-vous sur l'aspect du processus le plus critique pour votre objectif.

- Si votre objectif principal est une résistance et une durabilité maximales : Respectez strictement la température de pointe et le temps de maintien recommandés pour garantir une densification complète et uniforme.

- Si votre objectif principal est une esthétique optimale : Utilisez la température précise spécifiée pour votre type de zircone spécifique, car des écarts mineurs peuvent affecter la translucidité et la teinte finales.

- Si votre objectif principal est d'éviter les défaillances et d'assurer la cohérence : Portez une attention particulière aux taux de chauffage et de refroidissement, car une mauvaise gestion du stress thermique est une cause principale de fissures.

Maîtriser l'ensemble du cycle de frittage est la clé pour libérer tout le potentiel de la zircone stabilisée à l'yttria.

Tableau récapitulatif :

| Paramètre | Plage typique pour la YSZ | Impact clé |

|---|---|---|

| Température de pointe | 1400°C - 1600°C (1550°C idéal) | Détermine la densité finale, la résistance et la translucidité |

| Taux de montée en température | Contrôlé, surtout de 900°C au pic | Prévient les contraintes internes et les fissures |

| Temps de maintien | Selon les spécifications du fabricant | Assure une densification uniforme dans toute la pièce |

| Taux de refroidissement | Lent et contrôlé, en particulier jusqu'à 900°C | Prévient le choc thermique et la défaillance catastrophique |

Obtenez des résultats parfaits à chaque cycle de frittage de YSZ.

KINTEK est spécialisé dans les fours de laboratoire et les consommables haute performance, offrant le contrôle précis de la température et le chauffage uniforme essentiels pour une production réussie de céramiques dentaires et techniques. Notre équipement vous aide à atteindre constamment l'équilibre optimal de résistance, de densité et d'esthétique dans vos produits finaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent améliorer les capacités de votre laboratoire et assurer la fiabilité de vos pièces céramiques.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est l'inconvénient de la céramique dentaire ? Équilibrer l'esthétique avec la durabilité et le risque

- Quel matériau est généralement utilisé pour calibrer un four à porcelaine ? Utilisez votre poudre de porcelaine pour des résultats parfaits

- Quelle est la température du four de déliantage ? Maîtrisez le cycle multi-étapes pour des moulages impeccables

- Quels sont les inconvénients des restaurations en céramique ? Peser l'esthétique par rapport à la durabilité et au coût

- Que fait un four dentaire ? Obtenez des restaurations dentaires parfaites et réalistes

- Quels sont les composants des céramiques dentaires ? Maîtriser l'équilibre verre-cristal pour des restaurations supérieures

- Pourquoi un étalonnage régulier des contrôleurs électroniques est-il nécessaire pour les fours de frittage ? Prévenir les erreurs de température coûteuses

- Quel est l'effet des différents processus de frittage sur la résistance à la flexion de la zircone monolithique translucide ? Optimiser la résistance par rapport à l'efficacité