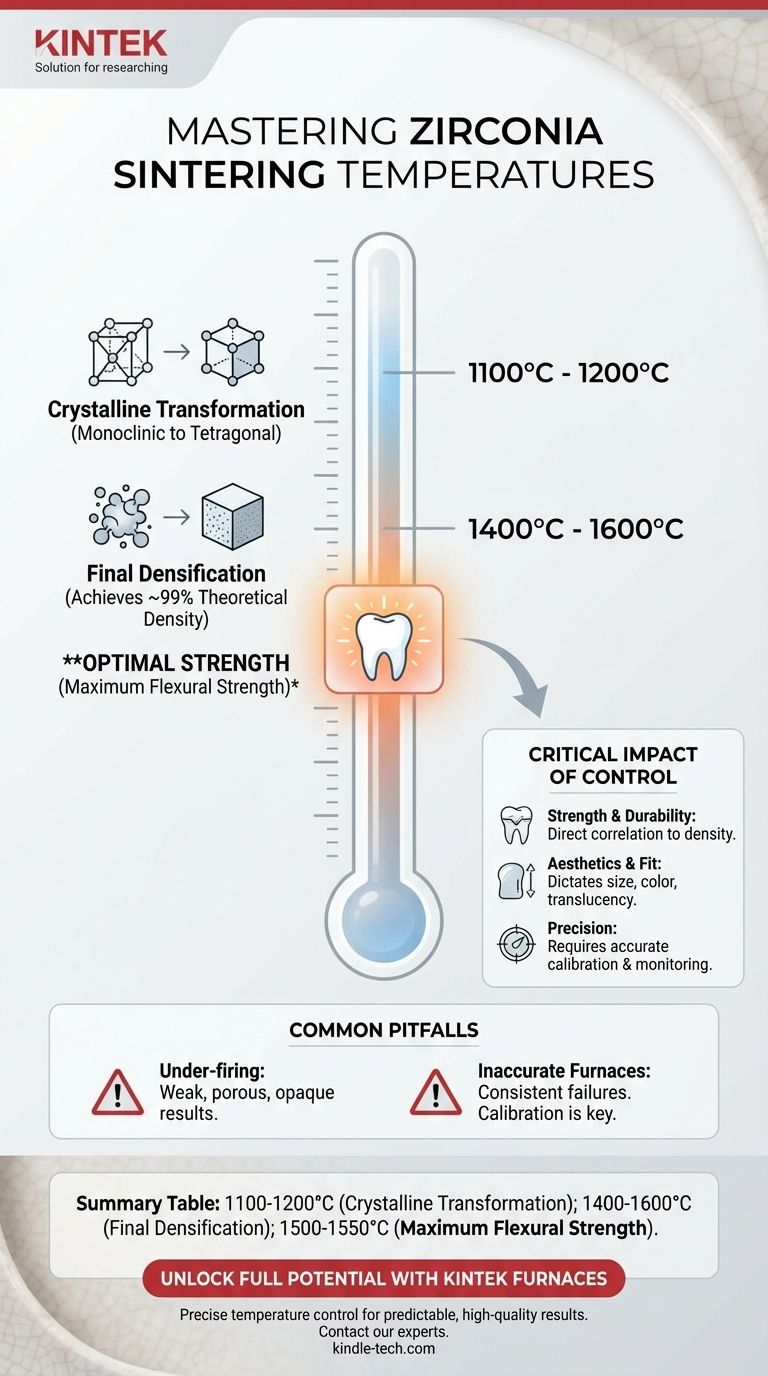

La température de frittage typique pour la zircone dentaire se situe entre 1400°C et 1600°C. Bien que le matériau commence sa transformation cristalline cruciale autour de 1100°C, cette plage de température plus élevée est nécessaire pour atteindre la densité et la résistance finales requises pour l'usage clinique. Pour une résistance mécanique maximale, les études indiquent une plage optimale entre 1500°C et 1550°C.

La température de frittage spécifique n'est pas un nombre universel unique, mais un paramètre de processus critique. La température précise dicte directement la résistance finale, la densité, la taille et la couleur de la restauration en zircone, rendant le respect strict du protocole du fabricant essentiel pour des résultats prévisibles et de haute qualité.

Pourquoi la température est plus qu'un simple chiffre

Comprendre le processus de frittage révèle pourquoi un contrôle précis de la température est fondamental pour la qualité finale de tout composant en zircone. C'est un processus à plusieurs étapes où la chaleur provoque des changements physiques critiques.

La transformation cristalline

La zircone subit une transformation de phase d'une structure cristalline monoclinique à tétragonale à environ 1100°C à 1200°C. Ce changement est la première étape dans le développement de ses propriétés mécaniques souhaitables.

Atteindre la densité maximale

L'objectif principal du frittage à des températures plus élevées — entre 1400°C et 1600°C — est la densification. À ce stade, les particules individuelles de zircone fusionnent, éliminant les pores entre elles et réduisant la taille du composant à son état final, très dense.

Un frittage correct peut atteindre une densité proche de 99 % du maximum théorique, ce qui est le fondement de la résistance exceptionnelle de la zircone.

Optimisation pour la résistance mécanique

Bien que la large plage soit efficace, la recherche montre que la cuisson dans une fenêtre plus étroite de 1500°C à 1550°C produit souvent la résistance à la flexion maximale absolue. C'est la cible pour les applications à contraintes élevées où la performance est la priorité absolue.

L'impact critique du contrôle de la température

Des écarts mineurs par rapport au cycle de frittage idéal peuvent avoir des conséquences importantes. Le détail et le travail investis dans la fabrication d'une restauration peuvent être ruinés par un four mal contrôlé.

L'effet sur la résistance et la durabilité

La température est directement corrélée à la densité. Si la température du four est trop basse ou si le temps est trop court, le frittage sera incomplet, résultant en un matériau poreux et plus faible, sujet à une défaillance prématurée.

L'effet sur l'esthétique et l'ajustement

La température de frittage dicte également la taille, la couleur et la translucidité finales de la restauration. Un chauffage incohérent peut entraîner des restaurations qui ne correspondent pas à la teinte désirée ou qui présentent un ajustement inapproprié en raison d'un retrait incorrect.

Le rôle de la mesure précise

Les fours de frittage professionnels utilisent une combinaison de contrôleurs de température électroniques et de thermocouples pour garantir la précision. Un étalonnage régulier est essentiel pour garantir que la température affichée est la température réelle à l'intérieur de la chambre.

Pièges courants à éviter

Obtenir un résultat réussi nécessite d'éviter les erreurs courantes liées à la gestion de la température. La différence entre une restauration parfaite et un échec n'est souvent que de quelques degrés.

Le problème du sous-frittage

C'est le piège le plus courant. Une température insuffisante ne parvient pas à atteindre la densification complète, laissant la zircone faible, poreuse et opaque. Le matériau n'aura tout simplement pas les propriétés physiques requises pour sa fonction prévue.

Le risque de fours imprécis

Un four qui n'est pas correctement calibré est une source d'erreur principale. Un four indiquant 1530°C mais fonctionnant réellement à 1480°C produira constamment des résultats plus faibles que prévu, entraînant des échecs frustrants et coûteux.

Le protocole du fabricant est primordial

Les différentes formulations de zircone (par exemple, haute résistance vs haute translucidité) ont des protocoles de frittage uniques spécifiés par le fabricant. Il n'y a pas de température universelle. Utiliser un cycle générique pour un matériau spécialisé est un moyen garanti de compromettre sa qualité.

Comment appliquer cela à votre processus

Votre température cible idéale dépend de vos objectifs spécifiques pour la restauration.

- Si votre objectif principal est une résistance et une durabilité maximales : Visez la plage de 1500°C à 1550°C, mais uniquement si cela correspond aux instructions spécifiques du disque de zircone que vous utilisez.

- Si votre objectif principal est la cohérence esthétique : Privilégiez la duplication exacte du cycle de température recommandé par le fabricant à chaque fois, car cela garantit une couleur, une translucidité et un retrait prévisibles.

- Si votre objectif principal est des résultats fiables et reproductibles : Faites de l'étalonnage du four et du respect strict des instructions spécifiques au matériau vos priorités absolues.

Maîtriser la température de frittage est la clé pour libérer tout le potentiel de la zircone en termes de performance et d'esthétique.

Tableau récapitulatif :

| Plage de température | Résultat principal | Considération clé |

|---|---|---|

| 1100°C - 1200°C | Transformation cristalline | Changement de phase initial vers la structure tétragonale. |

| 1400°C - 1600°C | Densification finale | Atteint près de 99 % de la densité théorique. |

| 1500°C - 1550°C | Résistance à la flexion maximale | Plage optimale pour les applications à contraintes élevées. |

Libérez le plein potentiel de vos restaurations en zircone

Un contrôle précis de la température est non négociable pour obtenir la résistance, l'ajustement et l'esthétique que vos patients méritent. KINTEK se spécialise dans les fours de frittage de laboratoire haute performance, offrant la précision et la fiabilité dont les laboratoires dentaires ont besoin pour des résultats prévisibles et de haute qualité à chaque fois.

Prêt à obtenir un frittage parfait ? Contactez nos experts dès aujourd'hui pour trouver le four idéal pour vos matériaux et flux de travail spécifiques en zircone.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les trois types de céramiques dentaires ? Choisissez le bon matériau pour la résistance et l'esthétique

- Que fait le frittage à la zircone ? Libérez toute sa force et son potentiel esthétique

- De quoi sont faites les céramiques dentaires ? Un guide sur la composition, la résistance et l'esthétique

- Quels sont les différents types de céramiques en dentisterie ? Choisissez le bon matériau pour la résistance et l'esthétique

- Quelles sont les utilisations des céramiques en dentisterie ? Obtenez des restaurations durables et d'aspect naturel

- La porcelaine à haute cuisson peut-elle être réparée sans distorsion ? Oui, avec les bons matériaux et techniques à basse cuisson.

- Qu'est-ce que la zircone pré-frittée ? La clé pour fraiser des restaurations dentaires solides et précises

- Quelle est la céramique dentaire la plus solide ? La zircone est en tête en termes de résistance, mais est-elle adaptée à votre cas ?