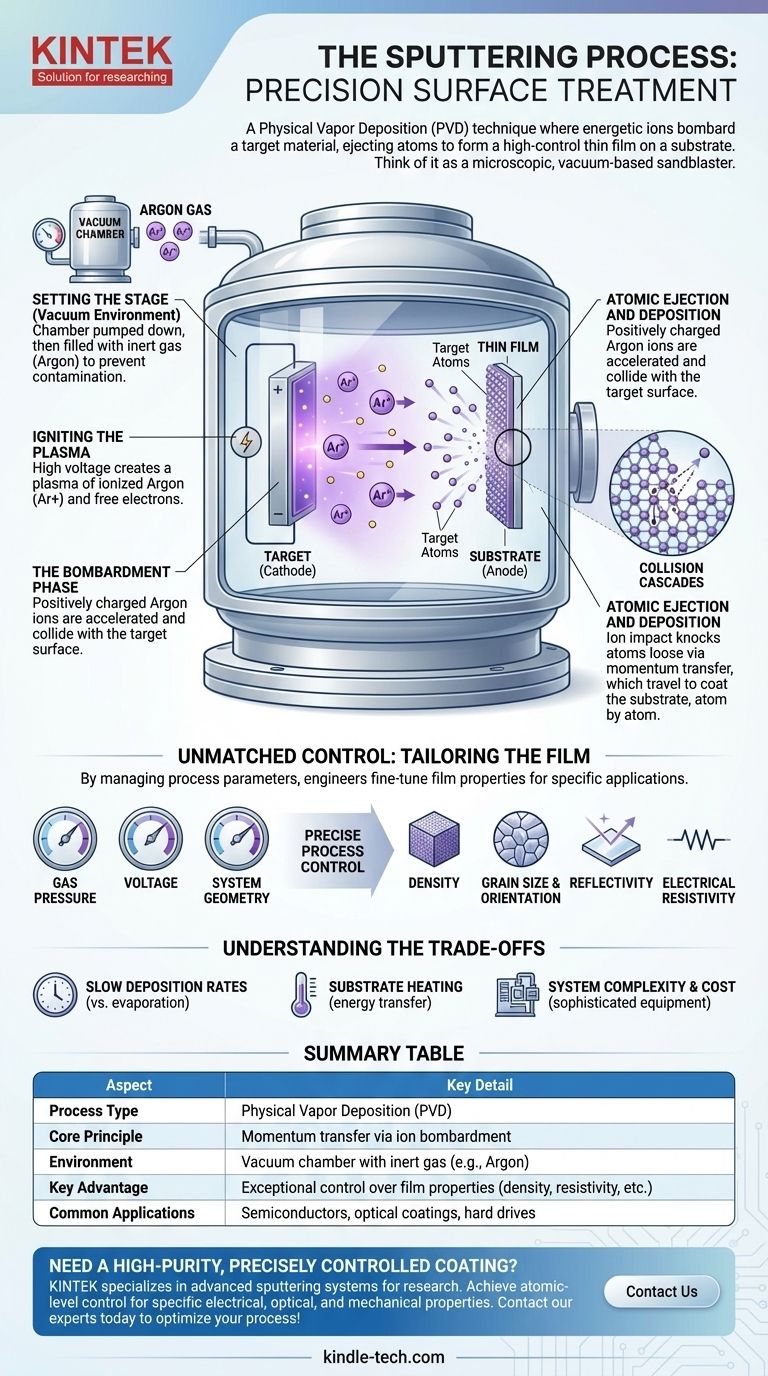

Essentiellement, la pulvérisation cathodique est un processus de dépôt sous vide où des atomes sont éjectés physiquement d'un matériau solide, appelé la "cible", et déposés sous forme de film mince et hautement contrôlé sur une surface, connue sous le nom de "substrat". Il fonctionne comme une sableuse microscopique, utilisant des ions énergétiques d'un gaz au lieu de sable pour déloger les particules du matériau source, qui recouvrent ensuite l'objet désiré.

Le principe fondamental de la pulvérisation cathodique est le transfert de quantité de mouvement. Ce n'est pas une réaction chimique mais un processus physique où des ions de haute énergie bombardent un matériau cible sous vide, délogeant des atomes qui voyagent ensuite et construisent un film précis et uniforme sur un substrat.

Le mécanisme central : du plasma au film

Pour comprendre la pulvérisation cathodique, il est préférable de la décomposer en la séquence d'événements qui se produisent à l'intérieur de la chambre à vide. Chaque étape est critique pour obtenir le revêtement final de haute qualité.

Mise en place : l'environnement sous vide

L'ensemble du processus doit avoir lieu dans une chambre à vide. Cette chambre est pompée jusqu'à une très basse pression, puis remplie d'une petite quantité contrôlée d'un gaz inerte, le plus souvent de l'Argon.

Le vide est crucial car il garantit que les atomes pulvérisés peuvent voyager de la cible au substrat sans entrer en collision avec des molécules d'air indésirables, ce qui contaminerait le film.

Allumage du plasma

Une haute tension est appliquée à l'intérieur de la chambre, faisant du matériau source (la cible) une électrode négative (cathode) et de l'objet à revêtir (le substrat) une anode.

Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes d'Argon. Cela crée un gaz ionisé lumineux connu sous le nom de plasma, qui est un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres.

La phase de bombardement

Les ions Argon chargés positivement sont maintenant fortement attirés et accélérés vers la cible chargée négativement.

Ils entrent en collision avec la surface de la cible avec une énergie cinétique significative. C'est l'action centrale du processus de pulvérisation cathodique.

Éjection et dépôt atomiques

Ce bombardement ionique de haute énergie déclenche une série de "cascades de collisions" au sein du matériau cible, semblable à une casse de billard à l'échelle atomique.

Lorsque ces cascades atteignent la surface, des atomes du matériau cible sont physiquement délogés, ou "pulvérisés", dans la chambre. Ces atomes éjectés voyagent à travers le vide et atterrissent sur le substrat, construisant progressivement un film mince atome par atome.

Pourquoi la pulvérisation cathodique offre un contrôle inégalé

La raison pour laquelle la pulvérisation cathodique est si largement utilisée dans les applications de haute technologie est le niveau de contrôle exceptionnel qu'elle offre sur les propriétés du film final. Ce n'est pas un hasard ; c'est le résultat direct de la physique impliquée.

La physique de la précision

L'efficacité et le résultat du processus sont déterminés par plusieurs facteurs clés, notamment l'énergie des ions bombardants, les masses des ions gazeux et des atomes cibles, et l'énergie de liaison de surface du matériau cible lui-même.

En gérant précisément la pression du gaz, la tension et la géométrie du système, les ingénieurs peuvent affiner le processus de pulvérisation cathodique pour atteindre un taux de dépôt et une qualité de film souhaités.

Adapter le film final

Ce niveau de contrôle permet la création de films avec des caractéristiques très spécifiques et reproductibles.

Les ingénieurs peuvent dicter précisément la densité, la taille des grains, l'orientation des grains, la réflectivité et la résistivité électrique d'un film. Ceci est essentiel pour la fabrication d'éléments tels que les tranches de semi-conducteurs, les lentilles optiques et les disques durs.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution parfaite pour tous les scénarios. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Taux de dépôt potentiellement lents

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. Cela peut avoir un impact sur le débit dans les environnements de fabrication à grand volume.

Chauffage du substrat

Le bombardement constant de particules énergétiques (y compris les ions et les électrons) peut transférer une quantité significative d'énergie au substrat, le faisant chauffer. Cela peut être un problème pour les substrats sensibles à la chaleur comme certains plastiques.

Complexité et coût du système

Les systèmes de pulvérisation cathodique sont des équipements sophistiqués. Ils nécessitent des chambres à vide robustes, des alimentations haute tension DC ou RF, et des régulateurs de débit de gaz précis, ce qui rend l'investissement initial plus élevé que pour des techniques de revêtement plus simples.

Faire le bon choix pour votre objectif

Le choix d'un processus de traitement de surface dépend entièrement du résultat souhaité. La pulvérisation cathodique est le choix supérieur pour les applications exigeant précision et pureté.

- Si votre objectif principal est d'obtenir des films de haute pureté et denses : La pulvérisation cathodique est idéale car elle transfère physiquement le matériau sans le faire fondre, préservant parfaitement la composition du matériau source.

- Si votre objectif principal est de revêtir avec des alliages ou des composés complexes : La pulvérisation cathodique excelle à maintenir la stœchiométrie (rapport élémentaire) du matériau original dans le film final.

- Si votre objectif principal est de créer des films avec des propriétés électriques ou optiques spécifiques : Le contrôle précis de la structure atomique du film fait de la pulvérisation cathodique le choix définitif pour les composants électroniques et optiques avancés.

En fin de compte, la pulvérisation cathodique permet la création de matériaux avancés en offrant un contrôle au niveau atomique sur le processus de revêtement.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Transfert de quantité de mouvement par bombardement ionique |

| Environnement | Chambre à vide avec gaz inerte (par exemple, Argon) |

| Avantage clé | Contrôle exceptionnel des propriétés du film (densité, résistivité, etc.) |

| Applications courantes | Semi-conducteurs, revêtements optiques, disques durs |

Besoin d'un revêtement de haute pureté et précisément contrôlé pour vos matériaux de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique conçus pour la recherche et le développement. Nos solutions vous aident à atteindre le contrôle au niveau atomique nécessaire pour créer des films minces avec des propriétés électriques, optiques et mécaniques spécifiques.

Que vous travailliez avec des semi-conducteurs, de l'optique ou de nouveaux matériaux, notre expertise peut vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement de surface et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer vos résultats.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de dépôt chimique en phase vapeur pour la synthèse du graphène ? CVD thermique contre CVD assistée par plasma

- Quels sont les inconvénients du sputtering ? Défis clés et compromis pour le dépôt de couches minces

- Quels sont quelques exemples de croissance de graphène sur des métaux polycristallins par CVD ? Maîtriser la synthèse de graphène à grande échelle

- Le film teinté par pulvérisation cathodique est-il bon ? Explication du rejet de chaleur supérieur et de la durabilité à long terme

- Quel est le précurseur dans la synthèse du graphène par CVD ? La clé des films de haute qualité et de grande surface

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre un film et un revêtement ? Choisissez la bonne couche protectrice pour votre projet

- Quels sont les défis de l'ALD ? Équilibrer la précision, la vitesse et le coût dans le dépôt de couches minces