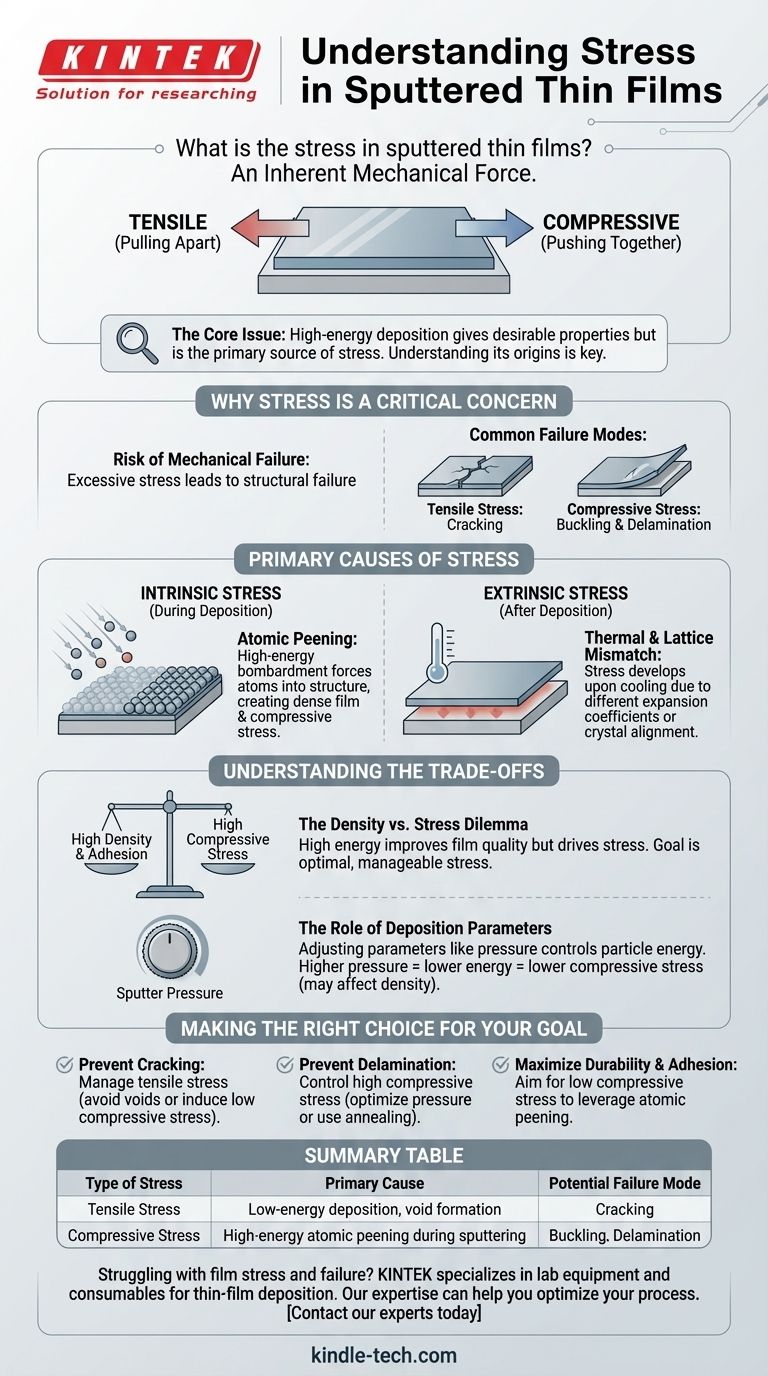

Dans les films minces pulvérisés, la contrainte est une force mécanique inhérente qui se développe au sein du film pendant et après le processus de dépôt. Cette force interne, qui peut être soit de traction (tirant les éléments les uns des autres) soit de compression (poussant les éléments les uns contre les autres), est un facteur critique qui a un impact direct sur l'intégrité structurelle, l'adhérence et la performance globale du film.

Le problème fondamental est que le même processus de dépôt à haute énergie qui confère aux films pulvérisés leur densité et leur adhérence souhaitables est également la principale source de contrainte interne. Comprendre les origines de cette contrainte est la clé pour la contrôler et prévenir une défaillance catastrophique du film.

Pourquoi la contrainte est une préoccupation critique

Le risque de défaillance mécanique

Une contrainte excessive est la principale cause de défaillance mécanique dans les films minces. Lorsque les forces internes dépassent les limites structurelles du film ou son adhérence au substrat, il en résulte souvent une défaillance.

Modes de défaillance courants

La contrainte de traction, qui sépare les atomes du film, peut entraîner des fissures. Inversement, une forte contrainte de compression, qui rapproche les atomes, peut provoquer le flambage du film ou son délaminage du substrat.

Les principales causes de contrainte dans les films pulvérisés

La contrainte dans les films pulvérisés provient de deux sources distinctes : le processus de dépôt lui-même (intrinsèque) et l'interaction entre le film et le substrat (extrinsèque).

Contrainte intrinsèque : le processus de pulvérisation

Ce type de contrainte est intégré au film au fur et à mesure de sa croissance. Le mécanisme dominant dans la pulvérisation est souvent appelé « martelage atomique ».

Des atomes et des ions à haute énergie provenant du plasma bombardent le film en croissance. Ce bombardement force efficacement les atomes dans la structure du matériau, créant un film dense mais générant également une contrainte de compression significative.

Contrainte extrinsèque : les déséquilibres matériels

Cette contrainte se développe après le dépôt, généralement lorsque le film refroidit de la température de traitement à la température ambiante.

Les deux causes principales sont le déséquilibre thermique et le déséquilibre de réseau. Si le film et le substrat ont des coefficients de dilatation thermique différents, l'un se contractera plus que l'autre lors du refroidissement, générant une contrainte. De même, si leurs structures cristallines ne s'alignent pas parfaitement, cela crée une déformation à l'interface.

Comprendre les compromis

Le dilemme densité vs. contrainte

Le bombardement de particules à haute énergie lors de la pulvérisation est ce qui produit des films avec une excellente densité, pureté et adhérence. Cependant, cette même énergie est le principal moteur d'une forte contrainte de compression.

Réduire l'énergie de dépôt pour diminuer la contrainte peut parfois conduire à des films moins denses ou plus poreux, compromettant leurs performances. L'objectif n'est pas toujours une contrainte nulle, mais un niveau optimal de contrainte gérable.

Le rôle des paramètres de dépôt

La gestion de la contrainte implique un équilibre délicat. L'ajustement de paramètres tels que la pression de pulvérisation peut modifier l'énergie des particules bombardantes. Une pression plus élevée entraîne davantage de collisions en phase gazeuse, réduisant l'énergie des particules et diminuant ainsi la contrainte de compression, mais cela peut également affecter la densité du film.

Faire le bon choix pour votre objectif

Le contrôle de la contrainte nécessite d'ajuster votre processus de dépôt et d'envisager des traitements post-dépôt en fonction de votre objectif spécifique.

- Si votre objectif principal est de prévenir la fissuration : Vous devez gérer la contrainte de traction, ce qui signifie souvent s'assurer que le processus ne crée pas de vides ou induire un faible niveau de contrainte de compression bénéfique.

- Si votre objectif principal est de prévenir le délaminage : Vous devez contrôler une forte contrainte de compression en optimisant la pression de dépôt ou en utilisant un recuit post-dépôt pour détendre le film.

- Si votre objectif principal est de maximiser la durabilité et l'adhérence : Visez un état final de faible contrainte de compression, ce qui exploite l'effet de martelage atomique pour créer un film dense sans risquer de défaillance mécanique.

En fin de compte, maîtriser le contrôle de la contrainte est ce qui distingue un film pulvérisé fiable et performant d'un film qui échoue.

Tableau récapitulatif :

| Type de contrainte | Cause principale | Mode de défaillance potentiel |

|---|---|---|

| Contrainte de traction | Dépôt à faible énergie, formation de vides | Fissuration |

| Contrainte de compression | Martelage atomique à haute énergie pendant la pulvérisation | Flambage, Délaminage |

Vous rencontrez des problèmes de contrainte et de défaillance de film ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt de couches minces. Notre expertise en technologie de pulvérisation peut vous aider à optimiser vos paramètres de processus pour atteindre le niveau de contrainte idéal pour des films durables et performants. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et garantir des résultats fiables.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température