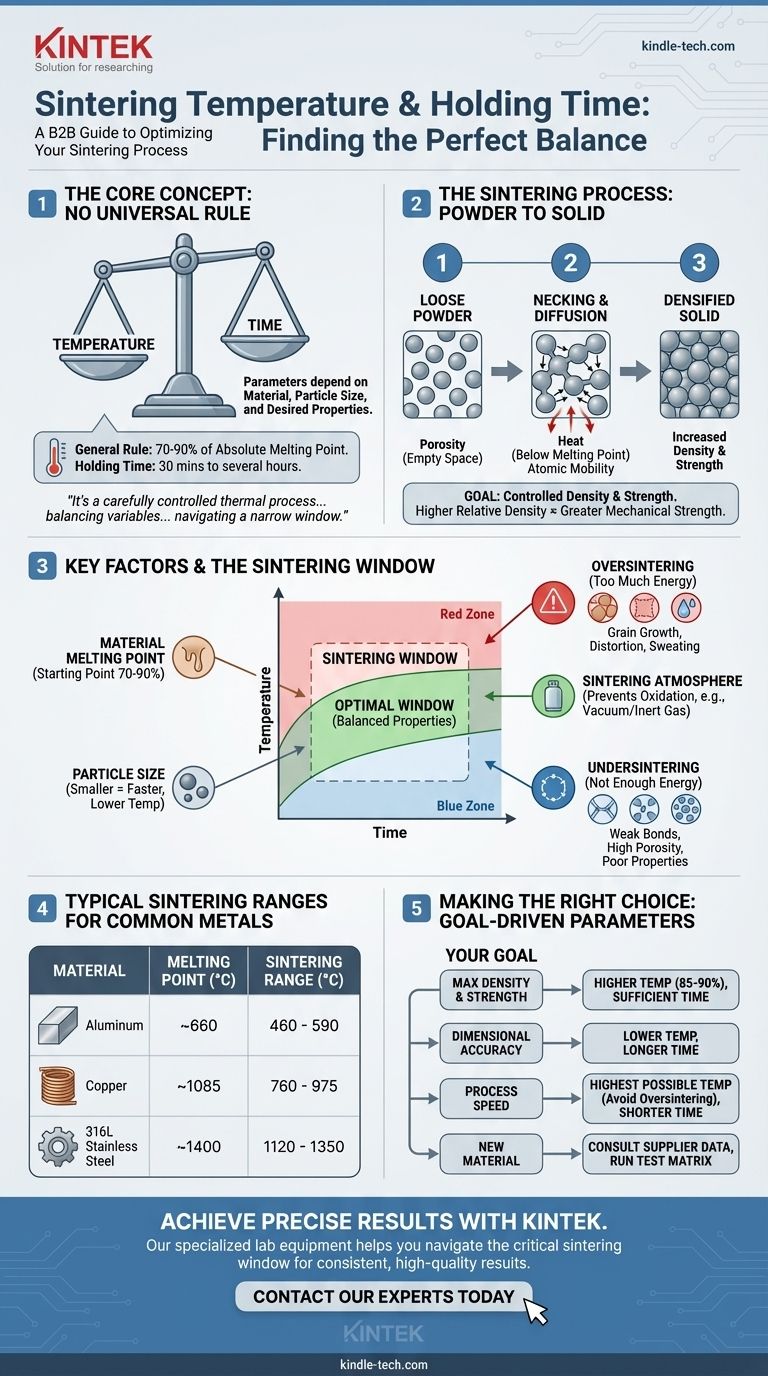

Il n'existe pas de température et de temps de maintien universels uniques pour le frittage. Ces paramètres dépendent de manière critique du matériau spécifique traité, de la taille des particules de poudre et des propriétés finales souhaitées du composant, telles que sa densité et sa résistance. En règle générale, la température de frittage pour un métal se situe généralement entre 70 % et 90 % de son point de fusion absolu, tandis que le temps de maintien peut varier de 30 minutes à plusieurs heures.

Le frittage ne consiste pas à atteindre un seul chiffre magique pour la température et le temps. C'est un processus thermique soigneusement contrôlé où vous équilibrez ces deux variables par rapport à votre matériau spécifique pour atteindre une densité et une résistance cibles, en naviguant dans une fenêtre étroite entre une liaison incomplète et une pièce déformée.

L'objectif du frittage : créer un solide à partir de poudre

Le frittage est un processus de micro-fabrication qui transforme un ensemble de particules de poudre libres en une masse solide et cohérente. Ceci est réalisé en utilisant de la chaleur en dessous du point de fusion du matériau.

Le mécanisme : diffusion atomique et "formation de collets"

À hautes températures, les atomes des particules de poudre deviennent très mobiles. Ils migrent à travers les surfaces des particules adjacentes, créant de petits ponts physiques ou des "collets" aux points de contact.

Au fur et à mesure que le processus se poursuit, ces collets s'élargissent. Les particules se rapprochent, réduisant l'espace vide (porosité) entre elles et augmentant la densité et la résistance globales du composant.

Le résultat souhaité : densité et résistance contrôlées

L'objectif principal du frittage est d'atteindre une densité relative spécifique — la densité finale de la pièce par rapport au matériau solide et non poreux. Une densité relative plus élevée est presque toujours corrélée à une plus grande résistance mécanique.

Une pièce finie aura toujours une certaine porosité microscopique, mais ses dimensions seront très précises et prévisibles si le processus est correctement contrôlé.

Facteurs clés qui déterminent les paramètres de frittage

La "bonne" température et le "bon" temps résultent de l'équilibre de plusieurs facteurs interactifs. Comprendre ces variables est essentiel pour obtenir un résultat positif.

Le point de fusion du matériau

C'est le facteur le plus important. La règle empirique des 70-90 % est le point de départ pour tout développement de processus de frittage.

- Pour l'aluminium (point de fusion ~660°C) : Le frittage a généralement lieu entre 460°C et 590°C.

- Pour le cuivre (point de fusion ~1085°C) : Le frittage a généralement lieu entre 760°C et 975°C.

- Pour l'acier inoxydable 316L (point de fusion ~1400°C) : Le frittage a généralement lieu entre 1120°C et 1350°C.

Taille et forme des particules

Les particules plus petites ont un rapport surface/volume beaucoup plus élevé. Cela fournit plus d'énergie pour entraîner le processus de diffusion, permettant au frittage de se produire plus rapidement et à une température plus basse par rapport aux particules plus grandes.

Temps de maintien (temps de palier)

Le temps de maintien est la durée pendant laquelle la pièce est maintenue à la température de frittage maximale. La température et le temps ont une relation inverse.

Une température plus basse peut souvent atteindre la même densité qu'une température plus élevée si le temps de maintien est considérablement augmenté. Ce compromis est souvent utilisé pour éviter la distorsion des pièces sensibles.

Atmosphère de frittage

La plupart des métaux s'oxydent rapidement à haute température. Le frittage est donc effectué dans une atmosphère contrôlée, généralement un vide ou un flux de gaz inerte (comme l'argon ou l'azote), pour prévenir cette oxydation et assurer une liaison propre entre les particules.

Comprendre les compromis : la fenêtre de frittage

Le succès du frittage réside dans le fonctionnement au sein d'une fenêtre de traitement optimale. S'écarter de cette fenêtre entraîne des échecs prévisibles.

Sous-frittage : pas assez d'énergie

Si la température est trop basse ou le temps trop court, la diffusion atomique sera incomplète. Les collets entre les particules seront faibles et sous-développés.

Il en résulte une pièce fragile, très poreuse, avec de mauvaises propriétés mécaniques. Le composant ne répondra pas à ses spécifications de résistance requises.

Sur-frittage : trop d'énergie

Si la température est trop élevée ou le temps trop long, des effets négatifs commencent à dominer. Les grains du matériau peuvent devenir excessivement gros, ce qui réduit paradoxalement sa résistance et sa ténacité.

Dans les cas extrêmes, vous pouvez observer une distorsion, des cloques, voire une fusion partielle, un défaut connu sous le nom de sudation. Cela ruine la précision dimensionnelle et l'intégrité de la pièce.

Faire le bon choix pour votre objectif

Les paramètres optimaux sont définis par votre objectif final. Utilisez votre objectif pour guider votre processus de prise de décision lors du développement d'un cycle de frittage.

- Si votre objectif principal est une densité et une résistance maximales : Vous opérez à l'extrémité supérieure de la plage de température de frittage du matériau (par exemple, 85-90 % du point de fusion) avec un temps suffisant pour minimiser la porosité.

- Si votre objectif principal est de préserver les détails fins et la précision dimensionnelle : Vous devez utiliser une température plus basse pendant une période plus longue pour réduire le risque de croissance des grains, d'affaissement ou de distorsion.

- Si votre objectif principal est la vitesse de processus et le débit : Vous devez opérer à la température la plus élevée possible qui évite les défauts de sur-frittage afin de minimiser le temps de maintien requis.

- Si vous commencez avec un nouveau matériau : Commencez toujours par consulter la fiche technique du fournisseur de poudre, puis exécutez une petite matrice de test pour évaluer le comportement du matériau dans votre four spécifique.

En fin de compte, maîtriser le frittage consiste à ajuster méthodiquement la température et le temps pour atteindre les propriétés matérielles précises que votre application exige.

Tableau récapitulatif :

| Matériau | Point de fusion (°C) | Plage de frittage typique (°C) |

|---|---|---|

| Aluminium | ~660 | 460 - 590 |

| Cuivre | ~1085 | 760 - 975 |

| Acier inoxydable 316L | ~1400 | 1120 - 1350 |

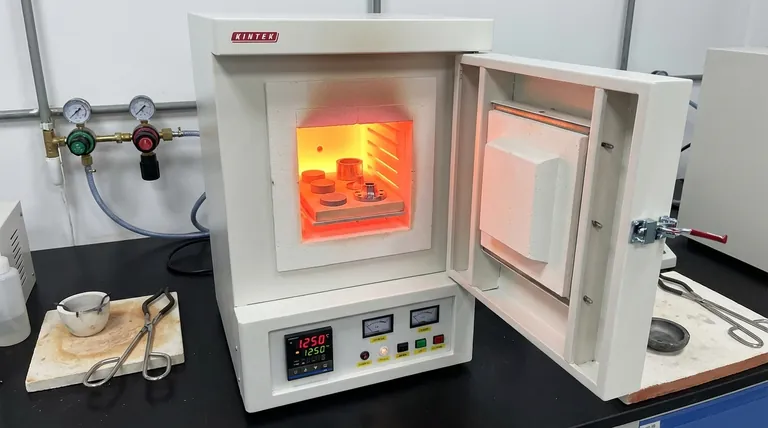

Obtenez une densité et une résistance précises dans vos composants frittés grâce à l'expertise de KINTEK.

Nos équipements de laboratoire spécialisés et nos consommables sont conçus pour vous aider à naviguer dans la fenêtre critique de frittage — en équilibrant la température et le temps pour éviter le sous-frittage ou le sur-frittage. Que vous travailliez avec des métaux comme l'aluminium, le cuivre ou l'acier inoxydable, KINTEK fournit les solutions fiables et le support dont vous avez besoin pour des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences en matière de frittage et découvrir comment nous pouvons optimiser votre processus pour une efficacité et des performances maximales.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs

- Quelles sont les étapes de la fusion du métal ? Maîtriser le processus en 3 étapes du solide au liquide

- Pourquoi les matériaux réfractaires sont-ils utilisés dans les fours ? Assurer la sécurité, l'efficacité et la pureté du processus

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire