Dans le brasage de l'aluminium, le processus critique se déroule dans une fenêtre de température précise entre 577°C et 600°C (1071°F et 1112°F). À cette température, le métal d'apport fond et s'écoule dans le joint, tandis que le métal de base reste solide. L'ensemble de ce processus doit se dérouler dans une atmosphère contrôlée et exempte d'oxygène pour réussir.

La clé pour comprendre la température de brasage est de la considérer non pas comme un chiffre unique, mais comme le pic d'un cycle thermique soigneusement géré. Chaque phase de chauffage et de refroidissement sert un objectif distinct, et le succès dépend du contrôle de l'interaction entre la température, le temps et l'atmosphère.

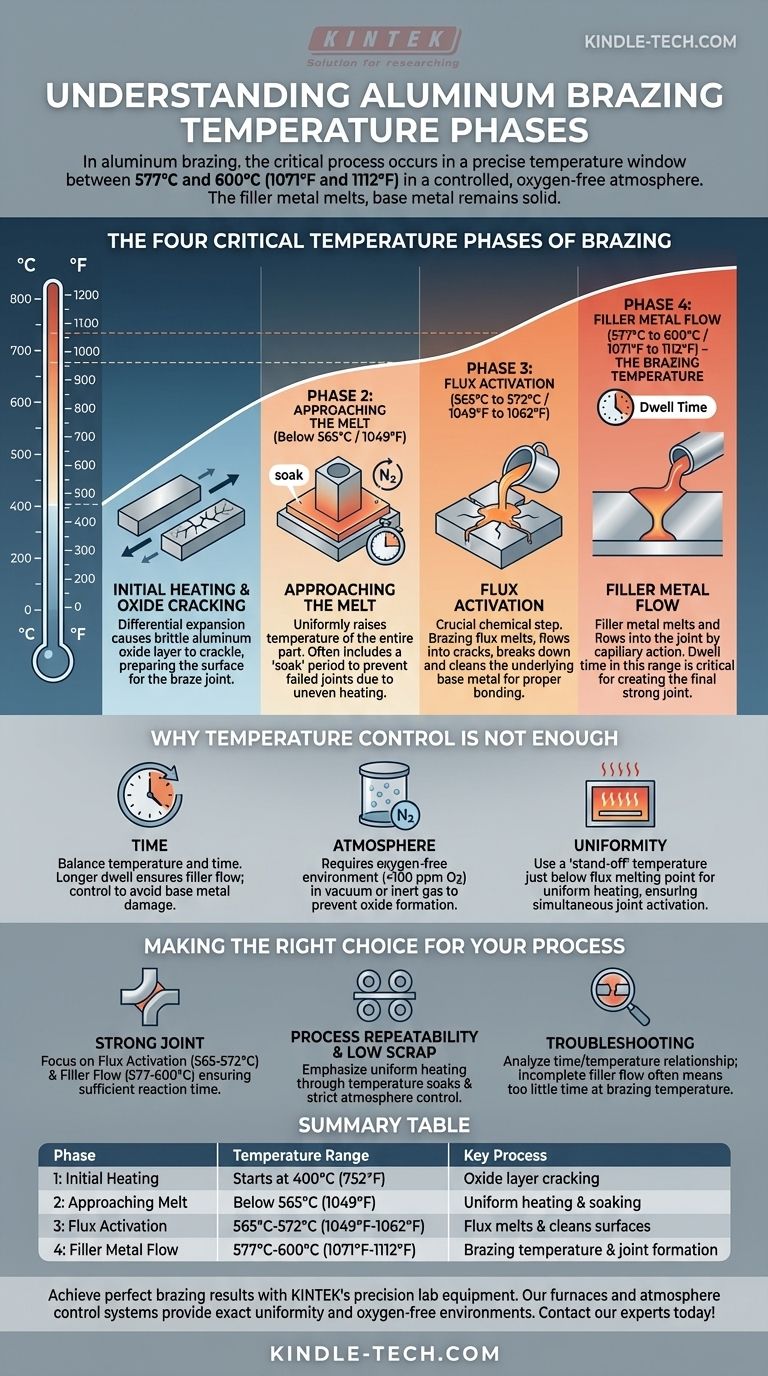

Les quatre phases de température critiques du brasage

Le brasage n'est pas simplement le chauffage d'une pièce jusqu'à ce que le métal s'écoule. C'est un processus structuré où des changements chimiques et physiques spécifiques se produisent à des plages de température définies. Pour un cycle de brasage typique de l'aluminium, ce processus est décomposé en quatre phases.

Phase 1 : Chauffage initial et fissuration des oxydes (Début à 400°C / 752°F)

Lorsque l'assemblage est chauffé, les différents métaux — le matériau de base et le métal d'apport — se dilatent à des vitesses différentes. Cette dilatation différentielle provoque la fissuration et la rupture de la couche d'oxyde d'aluminium, naturellement présente et fragile, à la surface.

Cette fissuration initiale est la première étape pour préparer la surface au joint de brasure.

Phase 2 : Approche de la fusion (Inférieure à 565°C / 1049°F)

Pendant cette étape de chauffage, tous les composants de l'assemblage restent sous leur forme solide. L'objectif principal est d'élever la température de toute la pièce uniformément, souvent avec une période de « maintien » pour assurer une distribution homogène de la chaleur.

Un maintien approprié empêche une zone d'atteindre la température de brasage avant une autre, ce qui pourrait entraîner un joint défectueux.

Phase 3 : Activation du fondant (565°C à 572°C / 1049°F à 1062°F)

Ceci est une étape chimique cruciale. Dans cette plage de température étroite, le fondant de brasage fond. Le fondant liquide s'écoule dans les fissures de la couche d'oxyde, la décomposant et nettoyant le métal de base sous-jacent.

Sans cette étape, le métal d'apport ne peut pas correctement « mouiller » ou adhérer au métal de base, ce qui entraîne un joint faible ou inexistant.

Phase 4 : Écoulement du métal d'apport (577°C à 600°C / 1071°F à 1112°F)

C'est la température de brasage. Le métal d'apport, qui a un point de fusion inférieur à celui du métal de base, devient liquide. L'action capillaire attire le métal d'apport en fusion dans l'espace entre les pièces, créant le joint brasé final et solide.

Le temps passé dans cette plage de température, connu sous le nom de temps de maintien, est un paramètre de processus critique.

Pourquoi le contrôle de la température ne suffit pas

Atteindre la bonne température est essentiel, mais ce n'est qu'une pièce d'un puzzle plus vaste. Les opérations de brasage les plus réussies maîtrisent la relation entre la température et d'autres variables clés.

Le rôle du temps

L'équilibre entre la température et le temps est primordial. Un temps de maintien plus long à la température de brasage maximale peut aider à assurer que le métal d'apport s'est complètement écoulé, réduisant potentiellement les pièces mises au rebut.

Cependant, cela doit être soigneusement contrôlé pour éviter d'endommager les métaux de base.

L'importance de l'atmosphère

Le brasage nécessite un environnement exempt d'oxygène. L'oxygène forme rapidement des oxydes sur les surfaces métalliques chaudes, ce qui empêche le métal d'apport de se lier.

Le processus doit être effectué sous vide ou dans une atmosphère contrôlée d'un gaz inerte comme l'azote pur, avec des niveaux d'oxygène et d'humidité extrêmement faibles (<100 ppm).

Le besoin d'uniformité

Une température de « maintien » ou de « trempage » est souvent utilisée juste en dessous du point de fusion du fondant. Maintenir l'assemblage à cette température permet à toute la pièce, quelle que soit son épaisseur ou sa géométrie, d'atteindre une température uniforme.

Cela garantit que lorsque le chauffage final à la température de brasage se produit, l'ensemble du joint s'active et s'écoule en même temps.

Faire le bon choix pour votre processus

Votre approche du contrôle de la température doit être dictée par votre objectif final, qu'il s'agisse de maximiser la résistance du joint ou d'assurer la cohérence du processus.

- Si votre objectif principal est un joint solide et complet : Portez une attention particulière aux étapes d'activation du fondant (565-572°C) et d'écoulement du métal d'apport (577-600°C), en assurant un temps suffisant pour que chaque réaction se termine.

- Si votre objectif principal est la répétabilité du processus et un faible taux de rebut : Mettez l'accent sur le chauffage uniforme grâce aux maintiens en température et maintenez un contrôle strict de l'atmosphère du four ou du niveau de vide.

- Si vous résolvez des problèmes de joints défectueux : Analysez la relation entre vos réglages de temps et de température, car un écoulement incomplet du métal d'apport est souvent causé par un temps insuffisant à la bonne température de brasage.

En fin de compte, maîtriser le brasage revient à maîtriser l'ensemble du profil thermique, et non une simple valeur de température.

Tableau récapitulatif :

| Phase | Plage de température | Processus clé |

|---|---|---|

| 1 : Chauffage initial | À partir de 400°C (752°F) | Fissuration de la couche d'oxyde |

| 2 : Approche de la fusion | Inférieure à 565°C (1049°F) | Chauffage uniforme et maintien |

| 3 : Activation du fondant | 565°C-572°C (1049°F-1062°F) | Le fondant fond et nettoie les surfaces |

| 4 : Écoulement du métal d'apport | 577°C-600°C (1071°F-1112°F) | Température de brasage et formation du joint |

Obtenez des résultats de brasage parfaits avec l'équipement de laboratoire de précision de KINTEK. Nos fours industriels et nos systèmes de contrôle d'atmosphère fournissent l'uniformité de température exacte et l'environnement sans oxygène requis pour des cycles de brasage d'aluminium impeccables. Que vous vous concentriez sur la résistance du joint ou sur la répétabilité du processus, KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui répondent aux besoins les plus exigeants de votre laboratoire en matière de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de brasage !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

Les gens demandent aussi

- Quel est l'objectif de l'évaporateur à film mince agité ? Purifier efficacement les composés thermosensibles

- Quels produits sont fabriqués par frittage ? Des engrenages automobiles aux implants médicaux

- Quelle est l’importance du chlorure de calcium anhydre dans la production de ferro-titane ? Optimiser la réduction à l’état solide

- Quels sont les différents types de fours de traitement thermique ? Choisissez le bon four pour le succès de votre matériau

- Quelles sont les précautions à prendre lors de l'utilisation d'un bain-marie ?Garantir la sécurité et l'efficacité des opérations de laboratoire

- Quels sont les différents types de techniques de spectroscopie IR ? Un guide pour choisir la bonne méthode

- Comment fonctionne le pulvérisation cathodique réactive ? Maîtrisez le dépôt de couches minces pour des revêtements supérieurs

- Quelle est la différence entre l'extrait de cannabis et le distillat ? Un guide sur la puissance par rapport aux effets à spectre complet.