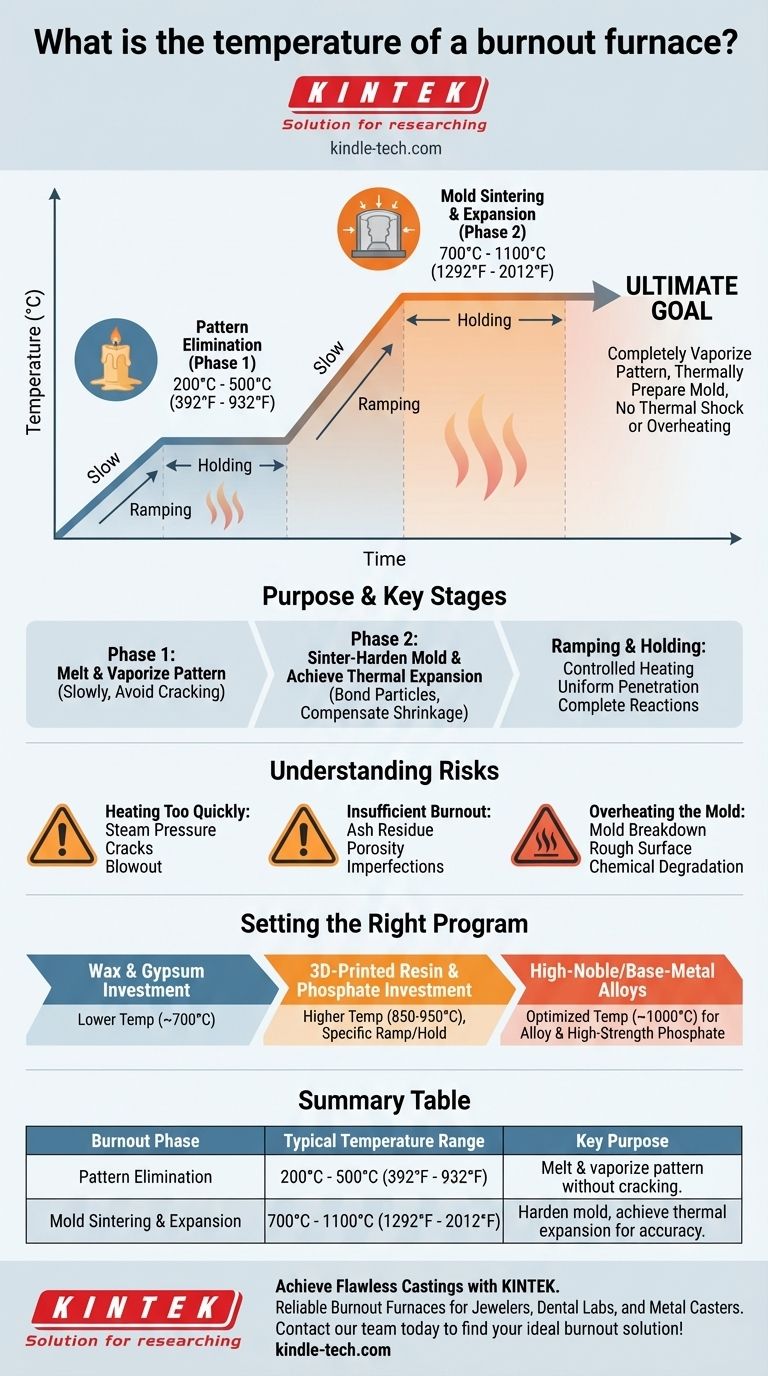

La température de fonctionnement d'un four d'étuvage n'est pas une valeur unique, mais un cycle soigneusement contrôlé comportant plusieurs étapes. Bien que certains fours à haute température puissent atteindre 1800°C, un processus d'étuvage typique pour la coulée varie d'un minimum de 200°C (392°F) à un maximum de 1100°C (2012°F). Les températures précises sont dictées entièrement par le matériau du modèle et le moule d'investissement utilisé.

Le profil de température d'un four d'étuvage est un moyen pour atteindre une fin. L'objectif ultime est de vaporiser complètement un modèle (comme la cire ou la résine) et de préparer thermiquement le moule d'investissement pour la coulée, le tout sans provoquer de dommages dus au choc thermique ou à la surchauffe.

Le but d'un cycle d'étuvage

L'étuvage n'est pas un simple processus de chauffage, mais un programme thermique en plusieurs étapes. Chaque étape a un objectif distinct dans la préparation du moule pour l'introduction du métal en fusion.

Phase 1 : Élimination du modèle

L'étape initiale à basse température est conçue pour faire fondre et vaporiser le modèle. Pour les modèles en cire traditionnels, cela se produit à une température relativement basse, souvent entre 200°C et 500°C.

Cette phase doit être suffisamment lente pour permettre au matériau de se liquéfier et de s'écouler ou de se vaporiser hors du moule sans créer de pression susceptible de fissurer l'investissement.

Phase 2 : Frittage et dilatation du moule

Une fois le modèle éliminé, la température est augmentée jusqu'au point de consigne final plus élevé, généralement entre 700°C et 1100°C. Cette phase comporte deux fonctions critiques.

Premièrement, elle fritte et durcit le moule d'investissement. Ce processus chauffe les particules réfractaires de l'investissement, provoquant leur liaison et augmentant considérablement la résistance du moule pour supporter les pressions de la coulée.

Deuxièmement, elle amène le moule à une dilatation thermique spécifique et calculée. Cette dilatation est conçue pour compenser le retrait de l'alliage métallique lors de son refroidissement, garantissant ainsi que la pièce moulée finale est dimensionnellement précise.

Le rôle critique de la montée en température et du maintien

Le four ne passe pas brusquement à sa température finale. Le taux d'augmentation de la température, ou « montée en température » (ramping), est soigneusement contrôlé.

Différentes étapes sont également maintenues à une température spécifique pendant une durée déterminée, connue sous le nom de « maintien » (holding) ou « trempe thermique ». Cela garantit que la chaleur pénètre uniformément dans tout le moule et que toutes les réactions chimiques et physiques (comme la vaporisation du carbone résiduel) sont complètes.

Comprendre les compromis et les risques

Obtenir une coulée parfaite nécessite d'équilibrer la température, le temps et les propriétés des matériaux. S'écarter du cycle d'étuvage idéal introduit des risques importants.

Chauffer trop rapidement

Augmenter la température trop rapidement est une cause fréquente d'échec. Cela peut générer de la vapeur à partir de l'humidité résiduelle à l'intérieur de l'investissement, créant une pression interne qui entraîne des fissures ou une explosion complète du moule.

Étuvement insuffisant

Si la température maximale est trop basse ou si le temps de maintien est trop court, le matériau du modèle ne sera pas complètement éliminé. Il en reste alors des cendres ou des résidus de carbone, ce qui provoquera de la porosité, des imperfections de surface et une coulée incomplète.

Surchauffer le moule

Dépasser la température recommandée pour votre matériau d'investissement est tout aussi dommageable. Une surchauffe peut provoquer la dégradation de l'investissement, entraînant une surface rugueuse et inutilisable sur la coulée finale. En principe fondamental, vous devez chauffer le matériau sans provoquer sa dégradation chimique ou sa fusion.

Réglage du programme d'étuvage correct

Pour déterminer les réglages de votre four, vous devez commencer par vos matériaux. Les instructions du fabricant pour votre poudre d'investissement et votre matériau de modèle spécifiques sont votre guide principal.

- Si votre objectif principal est de couler de la cire standard avec un investissement à base de plâtre : Votre température d'étuvage finale sera dans la fourchette basse, généralement autour de 700°C (1292°F), car les investissements à base de plâtre ne supportent pas des températures plus élevées.

- Si votre objectif principal est de couler des résines imprimées en 3D avec un investissement phosphaté : Vous aurez besoin d'un cycle avec une température maximale plus élevée, souvent 850-950°C (1562-1742°F), et un programme de montée/maintien spécifique pour assurer un étuvage complet et sans cendres de la résine.

- Si votre objectif principal est de couler des alliages de métaux précieux ou non précieux : La température du moule doit être optimisée pour les caractéristiques de l'alliage, nécessitant souvent un investissement phosphaté à haute résistance et une température finale approchant 1000°C (1832°F).

Consultez toujours les fiches techniques du fabricant pour vos matériaux spécifiques afin d'établir le programme d'étuvage correct et réussi.

Tableau récapitulatif :

| Phase d'étuvage | Plage de température typique | Objectif clé |

|---|---|---|

| Élimination du modèle | 200°C - 500°C (392°F - 932°F) | Faire fondre et vaporiser le modèle en cire/résine sans fissurer le moule. |

| Frittage et dilatation du moule | 700°C - 1100°C (1292°F - 2012°F) | Durcir le moule et obtenir une dilatation thermique pour la précision dimensionnelle. |

Obtenez des moulages impeccables avec le bon four d'étuvage. Le cycle de température précis est essentiel pour éliminer les résidus de modèle et préparer votre moule d'investissement. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire, y compris les fours d'étuvage fiables conçus pour les besoins exigeants des bijoutiers, des laboratoires dentaires et des fondeurs de métaux. Nos experts peuvent vous aider à choisir le four parfait pour vos matériaux spécifiques, que vous travailliez avec de la cire, des résines imprimées en 3D, du plâtre ou des investissements phosphatés.

Laissez KINTEK vous fournir l'équipement fiable et le soutien dont vous avez besoin pour des résultats parfaits à chaque fois. Contactez notre équipe dès aujourd'hui pour discuter de votre application et trouver votre solution d'étuvage idéale !

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est l'objectif d'un four de laboratoire ? Permettre un traitement à haute température précis

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique

- Quelle est la différence entre une étuve de laboratoire et un four ? Choisissez le bon outil pour votre processus thermique

- Quelle est la différence entre une étuve et un four de laboratoire ? Choisissez l'outil adapté aux besoins de chauffage de votre laboratoire

- Quelle est l'utilité d'un four de laboratoire ? Débloquez la transformation des matériaux pour votre recherche