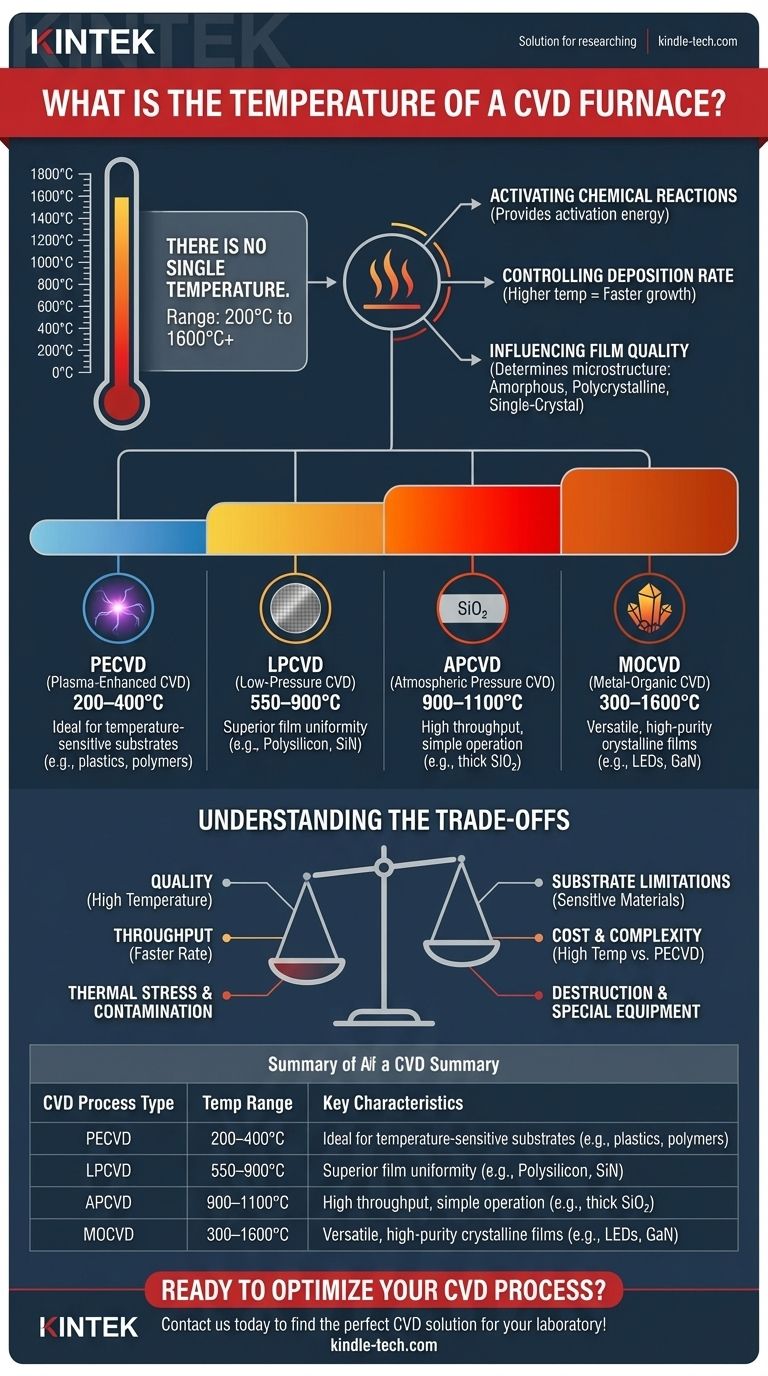

Il n'existe pas de température unique pour un four de dépôt chimique en phase vapeur (CVD). La température requise est dictée entièrement par les matériaux spécifiques déposés et le type de procédé CVD utilisé, avec des plages de fonctionnement allant de 200°C à plus de 1600°C. La température est le principal paramètre de contrôle qui détermine la réaction chimique, la vitesse de croissance et la qualité finale du film déposé.

La température d'un four CVD n'est pas un chiffre fixe, mais une variable critique qui fournit l'énergie nécessaire pour initier les réactions chimiques. Le choix de la bonne température implique de trouver un équilibre entre la qualité du film, la vitesse de dépôt et les limites thermiques du matériau substrat.

Pourquoi la température est la force motrice du CVD

Dans tout procédé CVD, des gaz précurseurs sont introduits dans une chambre de réaction contenant un substrat. Pour qu'un film solide se forme sur ce substrat, ces gaz doivent réagir. La température est l'outil fondamental utilisé pour initier et contrôler ces réactions.

Activation des réactions chimiques

Les molécules précurseurs sont généralement stables à température ambiante. La chaleur fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein des gaz précurseurs, leur permettant de réagir entre eux ou de se décomposer à la surface du substrat. Sans énergie thermique suffisante, aucun dépôt ne se produira.

Contrôle du taux de dépôt

En général, une température plus élevée conduit à des réactions chimiques plus rapides. Cela se traduit par un taux de dépôt plus élevé, ce qui signifie que le film s'épaissit en moins de temps. Cependant, cette relation n'est pas infinie ; à des températures très élevées, le processus peut être limité par la rapidité avec laquelle le gaz frais peut être fourni à la surface.

Influence sur la qualité du film

La température a un impact profond sur la microstructure du film déposé. Elle peut être le facteur décisif entre le dépôt d'un film amorphe (désordonné), polycristallin (nombreux petits grains cristallins) ou monocristallin (un réseau parfait et continu). Elle affecte également la densité, la contrainte et la pureté du film.

Le large spectre des températures CVD

Différentes techniques CVD ont été développées spécifiquement pour fonctionner dans différents régimes de température, souvent pour s'adapter à différents matériaux ou substrats.

Dépôt chimique en phase vapeur à pression atmosphérique (APCVD)

Fonctionnant à pression atmosphérique, l'APCVD nécessite généralement des températures élevées (900–1100°C). C'est une méthode relativement simple à haut débit, souvent utilisée pour déposer des couches épaisses de dioxyde de silicium sur des tranches de silicium dans la fabrication de semi-conducteurs.

Dépôt chimique en phase vapeur à basse pression (LPCVD)

En réduisant la pression de la chambre, les procédés LPCVD peuvent souvent fonctionner à des températures légèrement inférieures à celles de l'APCVD tout en obtenant une uniformité de film supérieure. Les températures restent importantes, par exemple, 550-650°C pour le polysilicium ou environ 900°C pour le nitrure de silicium.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le PECVD change la donne pour les applications sensibles à la température. Au lieu de dépendre uniquement de l'énergie thermique, il utilise un plasma généré par RF pour décomposer les gaz précurseurs. Cela permet un dépôt à des températures beaucoup plus basses, typiquement 200–400°C, ce qui le rend idéal pour déposer des films sur des plastiques, des polymères ou des dispositifs entièrement fabriqués qui ne peuvent pas supporter une chaleur élevée.

Dépôt chimique organométallique en phase vapeur (MOCVD)

Le MOCVD est une technique très polyvalente utilisée pour faire croître des films cristallins de haute pureté, en particulier des semi-conducteurs composés pour les LED et l'électronique haute fréquence. La plage de température est extrêmement large (300–1600°C), dépendant entièrement du système de matériaux. La croissance du nitrure de gallium (GaN), par exemple, nécessite des températures bien supérieures à 1000°C.

Comprendre les compromis

Le choix d'une température n'est pas seulement une question de respect d'une exigence minimale ; c'est une décision stratégique basée sur des compromis critiques.

Qualité contre débit

Bien que des températures plus élevées augmentent souvent le taux de dépôt (débit), elles peuvent également introduire des effets secondaires indésirables. Une chaleur excessive peut provoquer une contrainte thermique dans le film, entraînant des fissures, ou provoquer la diffusion d'atomes du substrat dans le film en croissance, le contaminant.

Limites du substrat

C'est souvent la contrainte la plus importante. Vous ne pouvez pas effectuer un procédé LPCVD de nitrure de silicium à 900°C sur un substrat en plastique, car il serait instantanément détruit. De même, le dépôt d'une couche de passivation finale sur une micro-puce avec un câblage en aluminium nécessite un procédé PECVD à basse température pour éviter de faire fondre les interconnexions métalliques.

Coût et complexité

Les fours à haute température (au-dessus de 1200°C) nécessitent des éléments chauffants spécialisés, des matériaux de chambre (comme le quartz ou le carbure de silicium) et une consommation d'énergie importante, ce qui les rend plus coûteux à construire et à exploiter. Les systèmes PECVD, bien que fonctionnant à basse température, ajoutent la complexité et le coût de la génération de plasma RF et des réseaux d'adaptation.

Sélectionner la bonne fenêtre de température pour votre procédé

Votre choix d'un procédé CVD et de sa température est fondamentalement lié à votre objectif final. Le matériau dont vous avez besoin et le substrat que vous possédez dicteront la fenêtre de température requise.

- Si votre objectif principal est des films monocristallins de haute qualité pour l'électronique ou l'optique : Vous aurez probablement besoin d'un procédé MOCVD ou LPCVD à haute température qui fournit suffisamment d'énergie pour un arrangement atomique parfait.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température comme les polymères ou les dispositifs finis : Un procédé PECVD à basse température est votre seule option viable, car le plasma fournit l'énergie que la chaleur ne peut pas.

- Si votre objectif principal est le dépôt à haut volume et à faible coût d'un matériau simple comme le dioxyde de silicium : Un procédé APCVD ou LPCVD à haute température offre souvent le meilleur équilibre entre vitesse et rentabilité.

En fin de compte, la température est le levier principal que vous actionnez pour contrôler la chimie, la structure et les propriétés du matériau que vous créez avec le CVD.

Tableau récapitulatif :

| Type de procédé CVD | Plage de température typique | Caractéristiques clés |

|---|---|---|

| APCVD | 900–1100°C | Haut débit, fonctionnement simple, utilisé pour les couches épaisses de SiO₂ |

| LPCVD | 550–900°C | Uniformité de film supérieure, utilisé pour le polysilicium et le nitrure de silicium |

| PECVD | 200–400°C | Procédé à basse température, idéal pour les substrats sensibles à la température |

| MOCVD | 300–1600°C | Polyvalent, utilisé pour les films cristallins de haute pureté comme le GaN pour les LED |

Prêt à optimiser votre procédé CVD avec le bon four ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours CVD adaptés à vos exigences spécifiques de matériaux et de substrats. Que vous ayez besoin d'une stabilité à haute température pour les films semi-conducteurs ou de capacités PECVD à basse température pour les substrats délicats, nos experts peuvent vous aider à obtenir une qualité de film et une efficacité de dépôt supérieures. Contactez-nous dès aujourd'hui pour discuter de votre application et trouver la solution CVD parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert