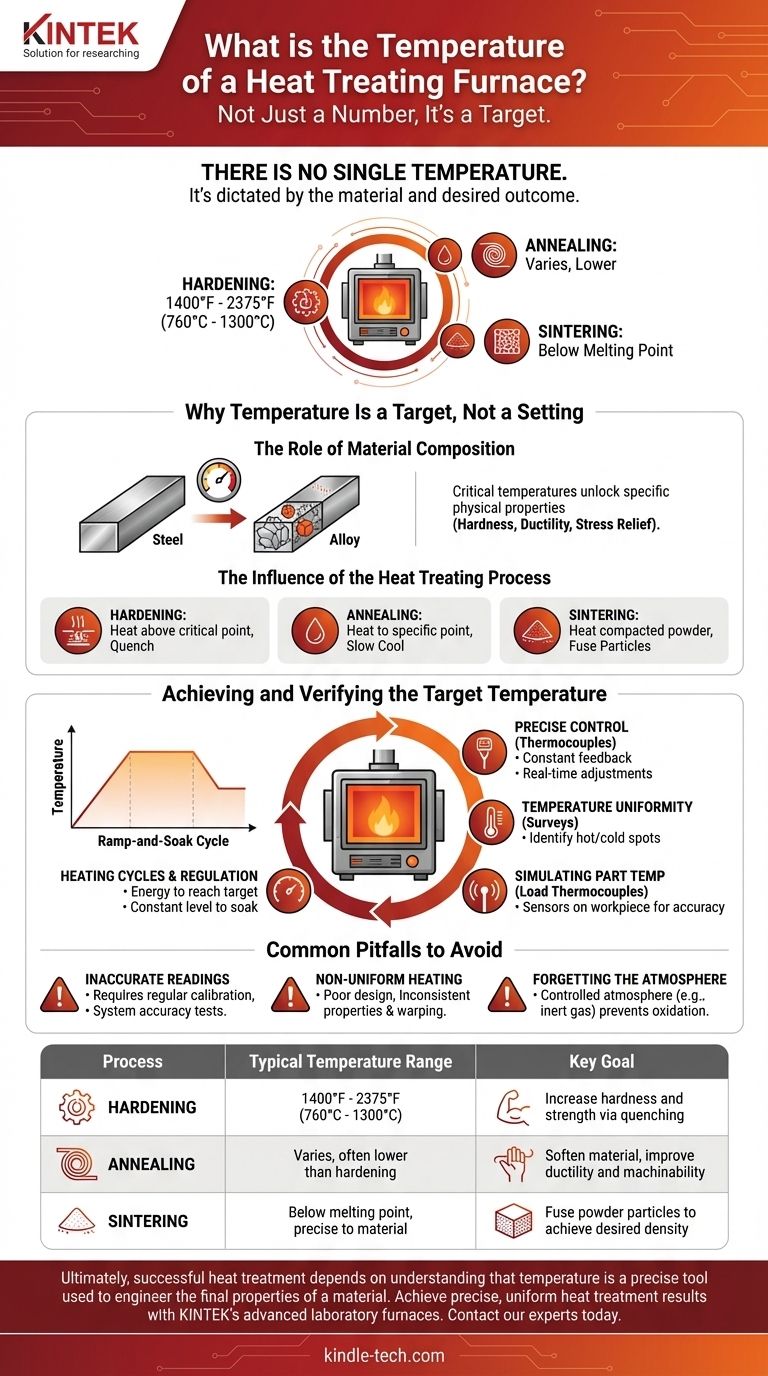

Il n'existe pas de température unique pour un four de traitement thermique ; la température correcte est dictée entièrement par le matériau et le résultat souhaité. Pour les aciers courants, les processus de trempe peuvent nécessiter des températures allant de 1400°F (760°C) à 2375°F (1300°C). La température doit être contrôlée avec précision pour la transformation métallurgique spécifique requise par le processus, qu'il s'agisse de trempe, de recuit ou de frittage.

La température d'un four de traitement thermique n'est pas un nombre statique, mais une variable hautement contrôlée dans un processus dynamique. La question critique n'est pas « quelle est la température », mais plutôt « quelle température mon matériau spécifique requiert-il pour atteindre les propriétés désirées ? »

Pourquoi la température est une cible, et non un réglage

La température à l'intérieur d'un four est l'outil principal utilisé pour modifier intentionnellement la microstructure d'un matériau. Différentes températures libèrent différentes propriétés physiques, telles que la dureté, la ductilité ou la relaxation des contraintes internes.

Le rôle de la composition du matériau

Chaque alliage métallique possède des températures critiques auxquelles sa structure cristalline interne se transforme. Pour l'acier, cela implique de changer la phase cristalline du fer en austénite, ce qui permet au carbone de se dissoudre avant d'être figé par un refroidissement rapide (trempe).

La température exacte de cette transformation dépend de la composition spécifique de l'acier.

L'influence du processus de traitement thermique

L'objectif du traitement détermine le profil de température requis.

- La trempe nécessite de chauffer le matériau au-dessus de son point de transformation critique avant la trempe.

- Le recuit implique de chauffer à une température spécifique, puis de refroidir très lentement pour ramollir le matériau et améliorer son usinabilité.

- Le frittage chauffe la poudre compactée à une température suffisamment élevée pour fusionner les particules, mais en dessous du point de fusion du matériau, afin d'atteindre une densité souhaitée.

Chacun de ces processus utilise une cible de température différente pour produire un résultat unique.

Atteindre et vérifier la température cible

Régler une température est simple, mais garantir que l'ensemble de la pièce atteint et maintient cette température de manière uniforme est un défi d'ingénierie complexe. Cela nécessite un système sophistiqué de contrôle et de vérification.

Cycles de chauffage et régulation

Un four nécessite une quantité importante d'énergie pour atteindre sa température cible. Une fois là, l'apport de chaleur est réduit à un niveau constant pour maintenir, ou « tremper », le matériau à cette température pendant un temps spécifié.

Ce cycle de montée en température et de maintien (ramp-and-soak) est fondamental pour garantir que toute la pièce est chauffée en profondeur.

L'importance du contrôle précis

Les fours utilisent des thermocouples comme capteurs pour fournir un retour d'information constant sur la température à un système de contrôle. Cette boucle de rétroaction permet au système d'effectuer des ajustements en temps réel aux éléments chauffants, garantissant que la température reste stable et précise.

L'uniformité de la température est essentielle

La température affichée sur le contrôleur n'est pas nécessairement la température partout à l'intérieur du four. Des enquêtes d'uniformité de température sont effectuées pour identifier les points les plus chauds et les plus froids dans le volume de travail.

Un chauffage incohérent peut provoquer la déformation, la fissuration ou des propriétés non fiables sur la structure d'une pièce.

Simulation de la température de la pièce

La température de l'air à l'intérieur du four peut être différente de la température réelle du matériau traité. Pour cette raison, des thermocouples de charge sont souvent placés sur ou à l'intérieur de la pièce elle-même pour fournir la lecture la plus précise de l'état thermique de la pièce.

Pièges courants à éviter

Atteindre la bonne température est essentiel, mais plusieurs facteurs peuvent compromettre le processus, entraînant des pièces défectueuses et des ressources gaspillées.

Lectures de température inexactes

Un four n'est aussi précis que ses capteurs. Des tests de précision du système réguliers et l'étalonnage des thermocouples sont essentiels. Se fier à une lecture non vérifiée peut conduire à traiter un matériau à la mauvaise température, invalidant complètement le processus.

Chauffage non uniforme

Une mauvaise conception du four ou un mauvais positionnement des pièces peut entraîner des variations de température importantes. C'est une cause principale de dureté incohérente, de contrainte interne et de distorsion dimensionnelle dans les composants finis.

Oublier l'atmosphère

La température n'est qu'une partie de l'équation. De nombreux processus nécessitent une atmosphère contrôlée (comme un gaz inerte) pour éviter l'oxydation et la formation de calamine à la surface du matériau à haute température.

Faire le bon choix pour votre objectif

La température correcte est toujours une fonction de votre matériau et de votre objectif.

- Si votre objectif principal est la trempe de l'acier au carbone : Votre température cible sera au-dessus du point de transformation critique du matériau, généralement dans la plage de 1400°F à 1600°F (760°C à 870°C), pour le préparer à la trempe.

- Si votre objectif principal est le recuit ou la relaxation des contraintes : Vous utiliserez des températures soigneusement contrôlées, souvent inférieures à celles utilisées pour la trempe, pour adoucir le matériau et améliorer la ductilité sans changer fondamentalement sa phase.

- Si votre objectif principal est le frittage de poudres métalliques : La température doit être suffisamment élevée pour fusionner les particules mais inférieure au point de fusion, où la précision est primordiale pour atteindre la densité finale requise.

En fin de compte, un traitement thermique réussi dépend de la compréhension que la température est un outil précis utilisé pour concevoir les propriétés finales d'un matériau.

Tableau récapitulatif :

| Processus | Plage de température typique | Objectif clé |

|---|---|---|

| Trempe | 1400°F - 2375°F (760°C - 1300°C) | Augmenter la dureté et la résistance par trempe |

| Recuit | Variable, souvent inférieure à la trempe | Ramollir le matériau, améliorer la ductilité et l'usinabilité |

| Frittage | En dessous du point de fusion, précis au matériau | Fusionner les particules de poudre pour atteindre la densité désirée |

Obtenez des résultats de traitement thermique précis et uniformes avec les fours de laboratoire avancés de KINTEK. Que vous trempiez de l'acier, recuisiez des métaux ou frittiez des poudres, notre équipement offre le contrôle précis de la température et l'uniformité qu'exige votre processus. Ne laissez pas les propriétés de votre matériau au hasard — contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire peut améliorer vos résultats de traitement thermique et garantir des résultats cohérents et de haute qualité pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi un four à haute température sous vide poussé est-il nécessaire pour le traitement de recuit des nanocomposites Ni-SiOC ?

- Le brasage est-il plus cher que le soudage ? Découvrez le coût réel de votre processus d'assemblage métallique

- Quels sont les 5 procédés de traitement thermique ? Recuit maître, trempe, revenu et plus encore

- Quel rôle joue un four de frittage à haute température dans la préparation de l'électrolyte YSZ ? Assurer une densification maximale

- Qu'est-ce que le traitement thermique de trempe sur l'aluminium ? Libérez une force et une précision maximales

- Quelle est la température de pyrolyse ? Un guide pour contrôler les rendements des produits

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Pourquoi un four de recuit à haute température est-il nécessaire pour le post-traitement des couches minces ? Libérez des performances maximales