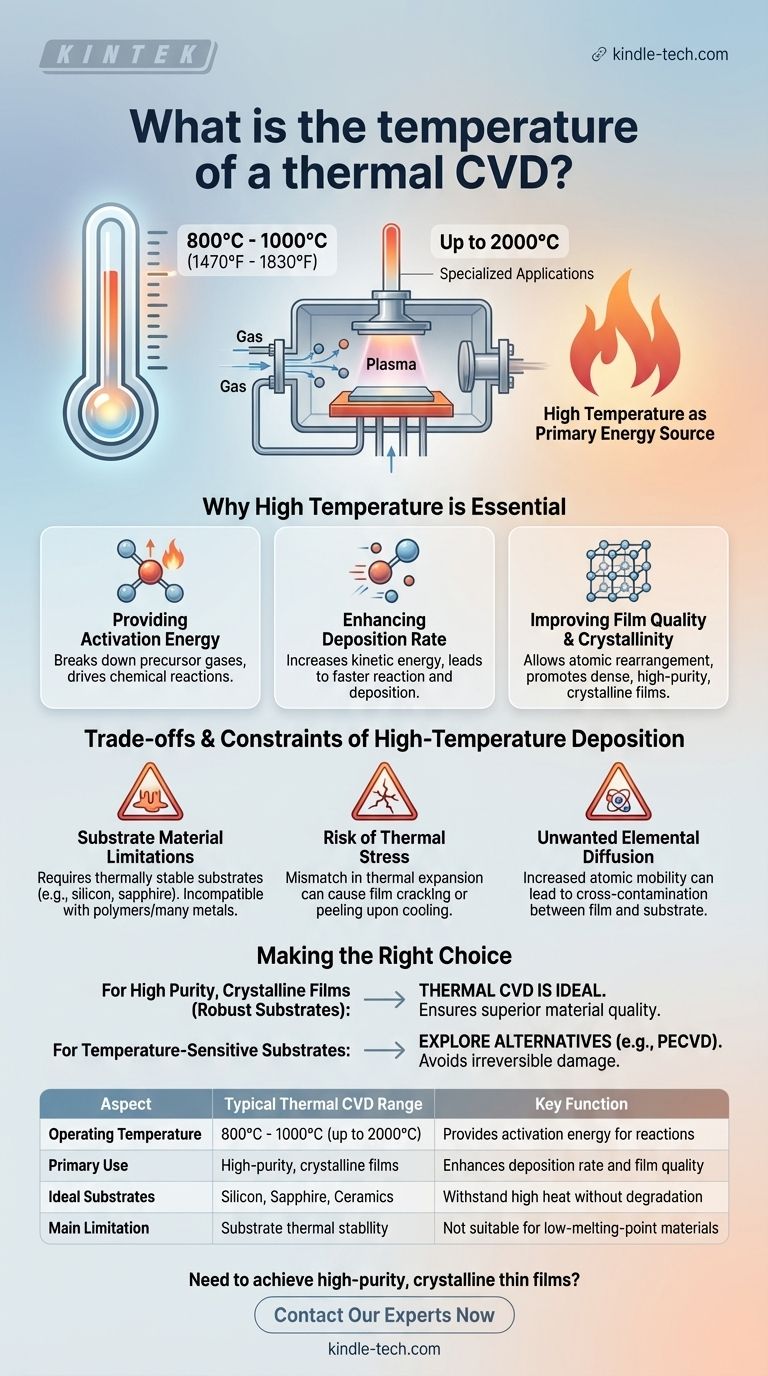

Dans un processus typique de dépôt chimique en phase vapeur (CVD) thermique, les températures de fonctionnement sont élevées, se situant généralement entre 800°C et 1000°C (1470°F à 1830°F). Pour des applications plus exigeantes ou spécialisées, cette plage peut s'étendre considérablement plus haut, atteignant parfois jusqu'à 2000°C.

Le principe fondamental du CVD thermique est son utilisation directe de la haute température comme principale source d'énergie. Cette chaleur est nécessaire pour décomposer les gaz précurseurs et provoquer les réactions chimiques qui forment un film solide de haute qualité sur la surface d'un substrat.

Pourquoi le CVD thermique repose sur des températures élevées

L'environnement à haute température n'est pas un détail anodin ; c'est le mécanisme fondamental qui permet l'ensemble du processus. Il remplit plusieurs fonctions critiques qui dictent la qualité et les caractéristiques du revêtement final.

Fournir l'énergie d'activation

Chaque réaction chimique nécessite une quantité minimale d'énergie pour démarrer, connue sous le nom d'énergie d'activation. Dans le CVD thermique, la chaleur intense fournit cette énergie, permettant aux gaz précurseurs stables de se décomposer et de réagir près de la surface du substrat pour former le matériau solide désiré.

Améliorer le taux de dépôt

Des températures plus élevées augmentent l'énergie cinétique des molécules de gaz, entraînant des collisions plus fréquentes et plus énergétiques. Cela accélère directement le taux des réactions chimiques, ce qui se traduit par un dépôt plus rapide et plus efficace du film mince.

Améliorer la qualité et la cristallinité du film

La chaleur permet aux atomes à la surface de s'organiser en une structure plus ordonnée, stable et cristalline. Cette énergie thermique favorise la formation de films denses et de haute pureté avec des propriétés matérielles supérieures, ce qui est souvent impossible à obtenir à des températures plus basses.

Comprendre les compromis du dépôt à haute température

Bien qu'essentielle au processus, la dépendance à la chaleur extrême introduit des contraintes et des problèmes potentiels importants qui doivent être gérés avec soin.

Limitations des matériaux de substrat

L'inconvénient le plus important est l'exigence d'un substrat thermiquement stable. Les matériaux qui fondent, se déforment ou se dégradent à haute température – tels que les polymères, de nombreux métaux courants ou les circuits intégrés complexes – sont incompatibles avec le CVD thermique standard.

Risque de contrainte thermique

Une grande inadéquation du coefficient de dilatation thermique entre le substrat et le film déposé peut causer des problèmes importants. Lorsque le système refroidit après le dépôt, cette inadéquation peut introduire des niveaux élevés de contrainte, entraînant la fissuration, le décollement du film ou la déformation du substrat.

Diffusion élémentaire indésirable

À des températures élevées, les atomes deviennent plus mobiles. Cela peut entraîner une diffusion indésirable d'éléments du substrat vers le film en croissance, ou vice versa. Cette contamination croisée peut compromettre la pureté et les performances du film et du substrat.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'équilibrer le besoin de qualité du film avec les limitations de votre substrat et de votre application.

- Si votre objectif principal est de créer des films hautement purs, denses et cristallins sur un substrat robuste (comme le silicium, le saphir ou les céramiques) : Le CVD thermique est souvent le choix idéal, car la haute température assure une qualité de matériau supérieure que d'autres méthodes ont du mal à égaler.

- Si vous travaillez avec des substrats sensibles à la température ou si vous devez éviter le stress thermique : Vous devez explorer des techniques de dépôt alternatives à basse température, telles que le CVD assisté par plasma (PECVD), car le CVD thermique conventionnel causerait probablement des dommages irréversibles.

En fin de compte, comprendre le rôle de la température est la clé pour exploiter la puissance du CVD pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Aspect | Plage typique du CVD thermique | Fonction clé |

|---|---|---|

| Température de fonctionnement | 800°C - 1000°C (jusqu'à 2000°C) | Fournit l'énergie d'activation pour les réactions |

| Utilisation principale | Films de haute pureté, cristallins | Améliore le taux de dépôt et la qualité du film |

| Substrats idéaux | Silicium, Saphir, Céramiques | Résistent à la chaleur élevée sans dégradation |

| Principale limitation | Stabilité thermique du substrat | Ne convient pas aux matériaux à faible point de fusion |

Besoin de réaliser des films minces cristallins de haute pureté sur des substrats robustes ? Le contrôle précis des hautes températures d'un système CVD thermique est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes CVD, adaptés à vos objectifs de recherche et de production spécifiques. Nos experts peuvent vous aider à sélectionner le four approprié pour garantir une qualité de film optimale et une efficacité de dépôt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs