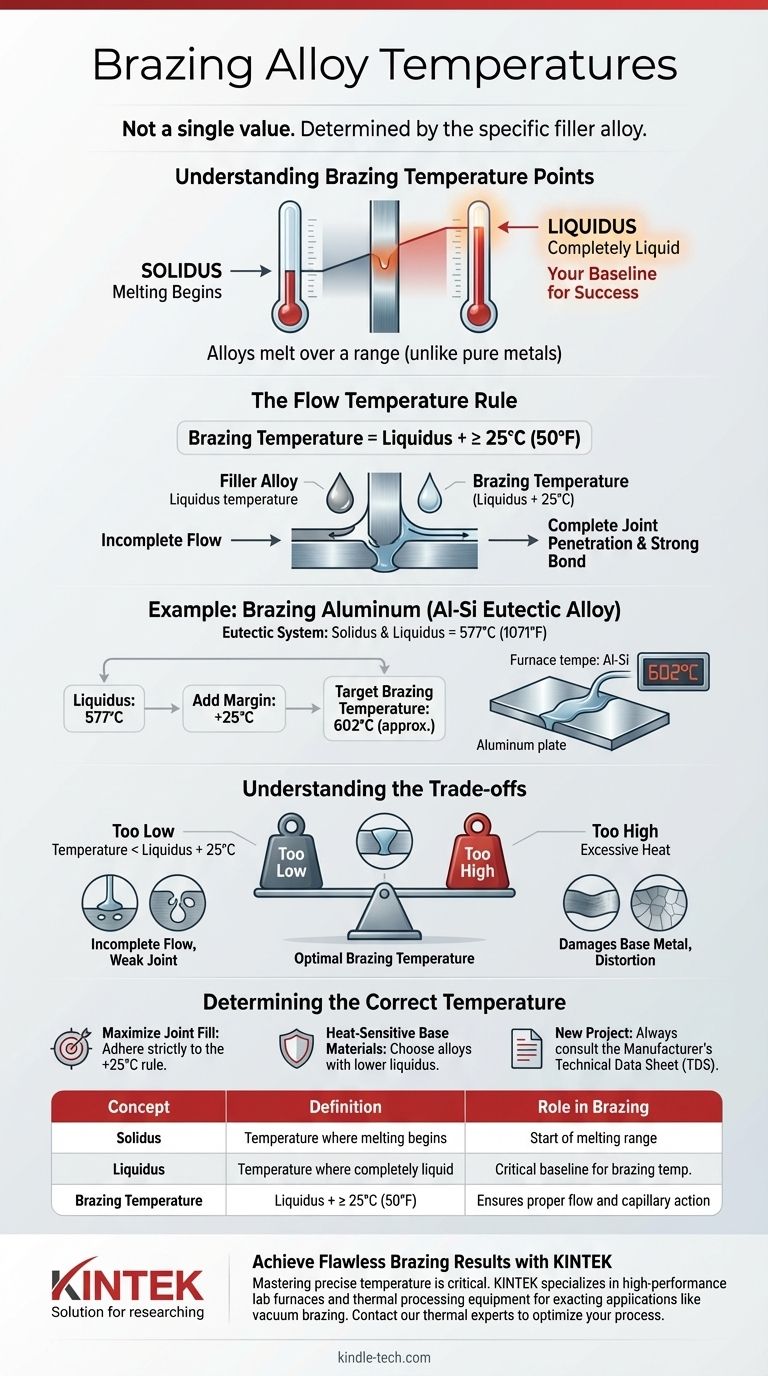

La température de brasage n'est pas une valeur unique mais est déterminée par l'alliage d'apport spécifique utilisé. La température de brasage correcte est toujours fixée légèrement au-dessus de la température de liquidus de l'alliage — le point auquel il devient complètement liquide. En règle générale, la température cible doit être au moins 25°C (50°F) supérieure au point de liquidus spécifié de l'alliage pour assurer un écoulement correct.

Le principe fondamental de la température de brasage n'est pas d'atteindre un chiffre universel, mais de contrôler précisément la chaleur en fonction des propriétés de fusion spécifiques de l'alliage d'apport choisi. Le succès dépend d'une chaleur suffisante pour que l'alliage s'écoule librement sans être si chaude qu'elle endommage les métaux de base à assembler.

Qu'est-ce qui définit une température de brasage ?

Pour contrôler correctement le processus de brasage, vous devez comprendre les deux points de température critiques de tout alliage de brasage : le solidus et le liquidus.

Le rôle du solidus et du liquidus

Contrairement aux métaux purs qui fondent à une seule température, les alliages de brasage fondent sur une plage. Le solidus est la température à laquelle l'alliage commence à fondre. Le liquidus est la température à laquelle l'alliage devient complètement liquide.

La température de "liquidus" : votre référence

La température de liquidus est l'information la plus critique. C'est le point où le métal d'apport est entièrement passé à l'état liquide et peut s'écouler dans le joint par capillarité.

La règle de la température d'écoulement

Pour garantir une fusion complète et favoriser un bon écoulement, la norme industrielle est de chauffer l'assemblage à une température au moins 25°C (50°F) au-dessus du liquidus de l'alliage d'apport. Ce tampon garantit que toute la charge d'apport fond et dispose de suffisamment d'énergie thermique pour pénétrer complètement le joint.

Un exemple pratique : le brasage de l'aluminium

Les principes de la température de brasage sont mieux compris avec un exemple concret, tel que le brasage sous vide de composants en aluminium.

L'alliage eutectique Al-Si

Un apport courant pour le brasage de l'aluminium est un alliage aluminium-silicium (Al-Si). Un alliage avec 11,7% de silicium est un système eutectique, ce qui signifie que ses températures de solidus et de liquidus sont les mêmes : 577°C (1071°F).

Calcul de la température de brasage

En utilisant notre règle, nous pouvons déterminer la température de brasage appropriée pour cet alliage spécifique. Nous prenons la température de liquidus et ajoutons notre marge de sécurité.

- 577°C (Liquidus) + 25°C = 602°C (Température de brasage)

Par conséquent, le four ou le chalumeau doit être réglé pour amener l'ensemble de l'assemblage à environ 602°C afin d'assurer un joint réussi avec cet apport particulier.

Pourquoi cet alliage fonctionne

Cet alliage Al-Si est choisi parce que son point de fusion (577°C) est significativement inférieur à celui des métaux de base en aluminium à assembler. Cela permet à l'apport de devenir entièrement liquide tandis que les matériaux parents restent solides, ce qui est l'exigence fondamentale de toute opération de brasage.

Comprendre les compromis

Atteindre la bonne température est un exercice d'équilibre. Toute déviation dans un sens ou dans l'autre introduit des risques significatifs pour la qualité et l'intégrité du joint.

Trop bas : écoulement incomplet

Si la température de brasage ne dépasse pas suffisamment le point de liquidus, le métal d'apport sera visqueux. Il en résulte une action capillaire incomplète, laissant des vides et créant un joint faible et peu fiable qui risque de céder sous la contrainte.

Trop élevé : endommagement du métal de base

Une chaleur excessive est tout aussi dangereuse. Une surchauffe peut entraîner un gauchissement, une déformation ou une croissance des grains dans les métaux de base, compromettant leur intégrité structurelle. Dans le pire des cas, vous pouvez faire fondre involontairement les métaux de base, détruisant les pièces.

Déterminer la bonne température pour votre projet

Le choix de la bonne température dépend de vos matériaux et de votre objectif. Utilisez ces principes comme guide.

- Si votre objectif principal est d'assurer un remplissage maximal du joint : Respectez strictement la règle de fixer la température de votre processus à au moins 25°C (50°F) au-dessus du liquidus de l'alliage pour favoriser un fort écoulement capillaire.

- Si vous travaillez avec des matériaux de base sensibles à la chaleur : Choisissez un alliage d'apport avec une température de liquidus plus basse pour minimiser le stress thermique sur les composants à assembler.

- Si vous sélectionnez un nouvel alliage pour un projet : Consultez toujours la fiche technique du fabricant (TDS). Elle fournira les températures exactes de solidus et de liquidus, qui sont la base de tous vos calculs.

La maîtrise de ces relations de température est la clé pour créer des joints brasés constamment solides et fiables.

Tableau récapitulatif :

| Concept | Définition | Rôle dans le brasage |

|---|---|---|

| Solidus | Température à laquelle l'alliage commence à fondre. | Marque le début de la plage de fusion. |

| Liquidus | Température à laquelle l'alliage est complètement liquide. | Référence critique pour la détermination de la température de brasage. |

| Température de brasage | Liquidus + au moins 25°C (50°F). | Assure un écoulement et une action capillaire corrects pour un joint solide. |

Obtenez des résultats de brasage impeccables avec KINTEK

La maîtrise de la température précise pour votre alliage de brasage est essentielle pour créer des joints solides et fiables. Que vous travailliez avec de l'aluminium, des alliages à haute température ou d'autres matériaux, le bon équipement assure un contrôle de la chaleur constant et précis.

Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire et les équipements de traitement thermique haute performance conçus pour des applications exigeantes comme le brasage sous vide. Nos solutions vous aident à atteindre et à maintenir précisément la température cible — en toute sécurité au-dessus du point de liquidus — pour garantir un écoulement complet du métal d'apport et des joints parfaits à chaque fois, tout en protégeant vos matériaux de base des dommages thermiques.

Laissez-nous vous aider à optimiser votre processus de brasage. Contactez nos experts thermiques dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution KINTEK parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- À quoi sert une presse hydraulique à colonne ? Un outil polyvalent pour les applications industrielles et de laboratoire

- Pourquoi une presse à chaud de précision de laboratoire est-elle nécessaire pour le traitement des membranes d'électrolyte solide composites haute performance ?

- Quel rôle joue une presse à chaud dans le traitement de l'interface CAL-GPE ? Optimiser les performances des batteries au lithium flexibles

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour la production de membranes renforcées d'électrolytes polymères cristallins plastiques ?