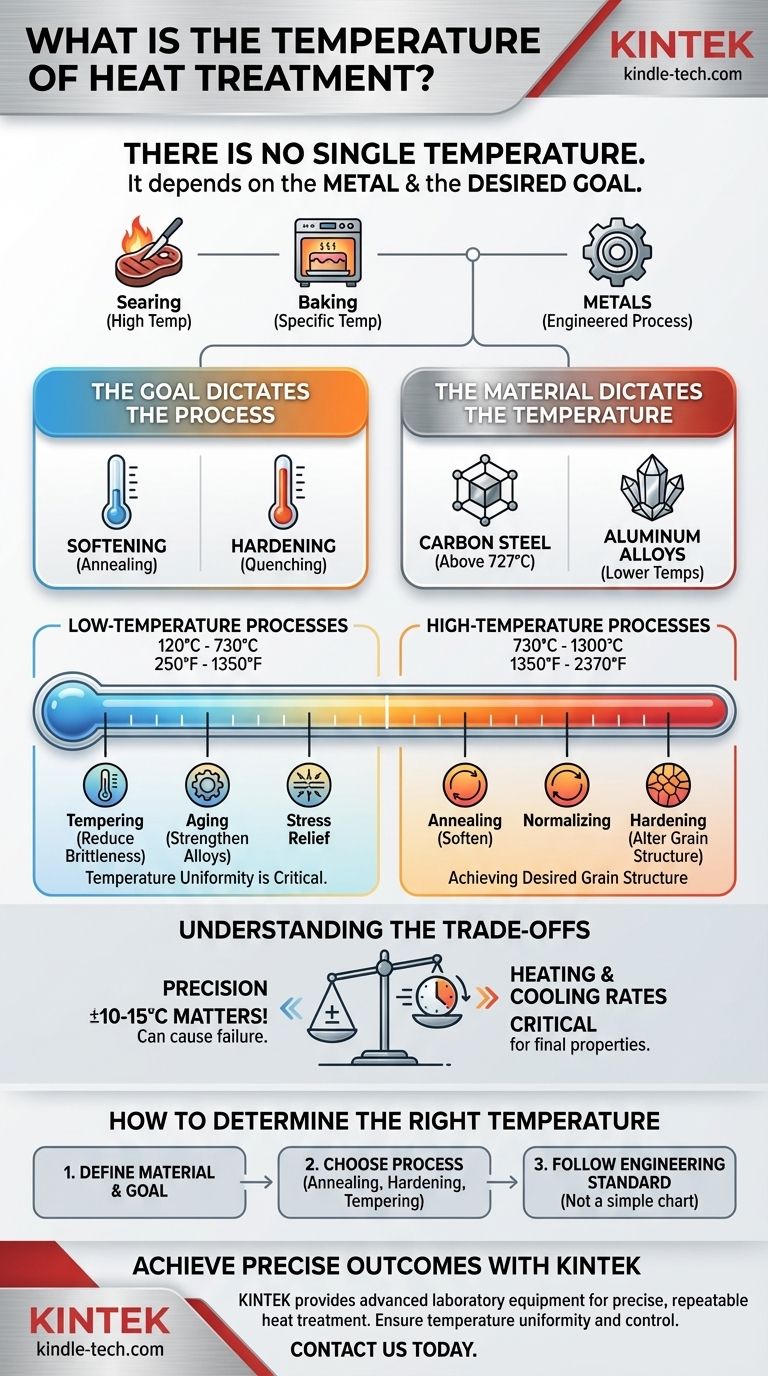

Il n'y a pas de température unique pour le traitement thermique. La température correcte dépend entièrement du métal spécifique traité et des propriétés finales souhaitées, telles que la dureté, la souplesse ou la relaxation des contraintes internes.

Par exemple, de nombreux processus sous vide courants à basse température fonctionnent entre 175°C et 730°C (350-1350°F), mais cela ne représente qu'une seule catégorie de traitement thermique.

Le principe fondamental du traitement thermique ne consiste pas à atteindre un chiffre magique. C'est un processus précis et ingénieux où la température, le temps et le taux de refroidissement sont tous soigneusement contrôlés pour modifier intentionnellement la microstructure interne d'un métal afin d'atteindre un objectif d'ingénierie spécifique.

Pourquoi il n'y a pas de température unique pour le "traitement thermique"

Demander "la" température du traitement thermique, c'est comme demander "la" température de la cuisson. Saisir un steak et cuire un gâteau sont tous deux de la "cuisson", mais ils nécessitent des températures et des méthodes très différentes pour obtenir le résultat souhaité. Il en va de même pour les métaux.

L'objectif dicte le processus

Le but du traitement détermine la température requise. Un processus conçu pour adoucir un métal (recuit) utilisera un profil de température très différent de celui conçu pour le rendre extrêmement dur (trempe et revenu).

Le matériau dicte la température

Chaque alliage métallique a des températures critiques uniques auxquelles sa structure cristalline interne se transforme. Pour l'acier au carbone, ces changements critiques se produisent au-dessus de 727°C (1340°F), tandis que les alliages d'aluminium sont traités à des températures beaucoup plus basses. Le processus doit être adapté à la métallurgie spécifique du matériau.

Plages de températures courantes et leur objectif

Bien qu'il n'y ait pas de température unique, nous pouvons regrouper les processus en plages générales pour comprendre leur fonction.

Processus à basse température (environ 120°C - 730°C)

Cette plage, souvent réalisée dans des fours sous vide, est principalement utilisée pour modifier les propriétés après un traitement de durcissement primaire ou pour la relaxation des contraintes.

Les processus incluent le revenu, qui réduit la fragilité de l'acier trempé, et le vieillissement, qui renforce certains alliages d'aluminium ou spéciaux. L'excellente uniformité de la température dans les fours modernes est essentielle pour ces processus afin d'assurer des propriétés constantes dans tout le composant.

Processus à haute température (environ 730°C - 1300°C)

Cette plage est celle où la structure cristalline fondamentale des aciers est altérée.

Des processus comme le recuit, la normalisation et le durcissement nécessitent tous de chauffer l'acier au-dessus de son point de transformation critique pour obtenir la structure granulaire souhaitée avant de le refroidir de manière contrôlée.

Comprendre les compromis

Choisir la bonne température est un exercice d'équilibre. Un écart mineur peut entraîner la défaillance d'un composant.

Précision vs Résultat

Une différence de seulement 10 à 15 degrés peut faire la différence entre une pièce parfaitement durcie et une pièce trop fragile ou trop molle. C'est pourquoi un contrôle précis et une uniformité de la température sur toute la pièce sont non négociables dans le traitement thermique professionnel.

Les vitesses de chauffage et de refroidissement sont importantes

La température maximale n'est qu'une partie de l'équation. La vitesse à laquelle vous chauffez le métal (vitesse de chauffage) et, plus important encore, la vitesse à laquelle vous le refroidissez (vitesse de refroidissement) sont tout aussi critiques pour déterminer la microstructure finale et les propriétés du matériau.

Comment déterminer la bonne température

Pour trouver la bonne température, vous devez d'abord définir votre matériau et votre objectif.

- Si votre objectif principal est d'adoucir l'acier ou de relâcher les contraintes internes : Vous avez besoin d'un processus de recuit ou de relaxation des contraintes, qui nécessite des maintiens à haute température spécifiques déterminés par l'alliage d'acier exact.

- Si votre objectif principal est de durcir un composant en acier : Vous devez le chauffer au-dessus de sa température critique d'"austénitisation" (souvent >800°C), puis le refroidir rapidement dans un processus appelé trempe.

- Si votre objectif principal est de réduire la fragilité d'une pièce durcie : Vous avez besoin d'un processus de revenu à basse température, où la température spécifique contrôle directement l'équilibre final entre la dureté et la ténacité.

En fin de compte, la bonne température de traitement thermique ne se trouve pas dans un simple tableau, mais est spécifiée par une norme d'ingénierie ou métallurgique pour votre matériau et application spécifiques.

Tableau récapitulatif :

| Objectif du processus | Plage de température typique | Applications courantes |

|---|---|---|

| Basse température (relaxation des contraintes, revenu) | 120°C - 730°C (250°F - 1350°F) | Réduction de la fragilité, relaxation des contraintes dans les aciers trempés |

| Haute température (recuit, durcissement) | 730°C - 1300°C (1350°F - 2370°F) | Adoucissement de l'acier, modification de la structure granulaire pour le durcissement |

| Vieillissement (durcissement par précipitation) | 120°C - 250°C (250°F - 480°F) | Renforcement de l'aluminium et des alliages spéciaux |

Obtenez des résultats métallurgiques précis avec KINTEK

Choisir la bonne température de traitement thermique est essentiel pour obtenir les propriétés matérielles exactes requises par votre application. Des écarts de température mineurs de seulement 10 à 15°C peuvent faire la différence entre un composant parfaitement durci et une pièce défaillante.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour des processus de traitement thermique précis et reproductibles. Que vous travailliez avec de l'acier, de l'aluminium ou des alliages spéciaux, nos solutions garantissent l'uniformité et le contrôle de la température nécessaires pour des résultats constants.

Laissez nos experts vous aider à sélectionner le bon équipement pour vos objectifs métallurgiques spécifiques. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire en matière de traitement thermique et découvrir comment nous pouvons améliorer la fiabilité et les résultats de vos processus.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température de combustion d'un four ? De 200°C à 3000°C, cela dépend de vos besoins

- Quelle est la température des gaz d'échappement d'une chaudière ? Un indicateur clé de l'efficacité et de la sécurité

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Quel est le transfert de chaleur d'un four à moufle ? Comprendre le chauffage indirect pour la pureté