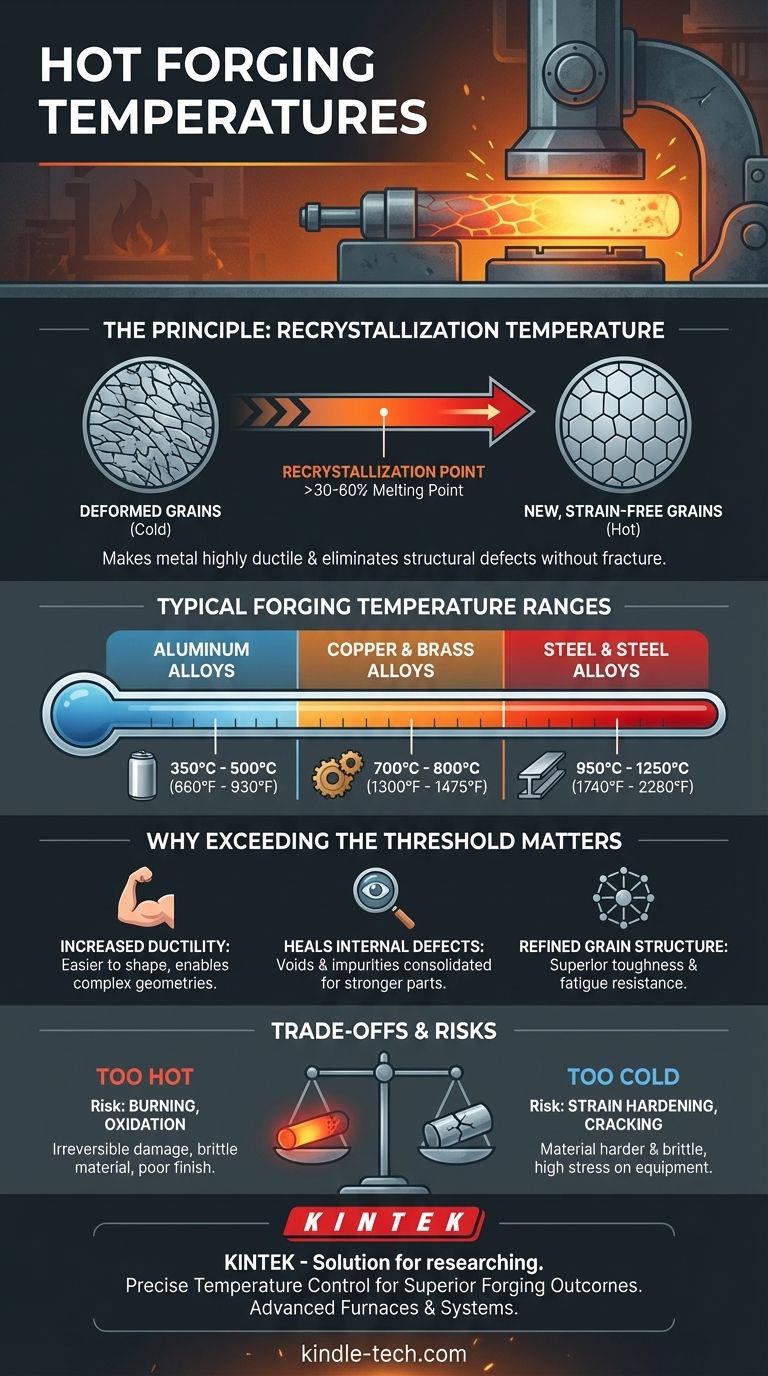

En bref, la température de forgeage à chaud est réglée au-dessus du point de recristallisation d'un métal, qui est le seuil où sa structure granulaire interne peut se reformer sous pression. Pour les métaux courants, cela signifie généralement des températures allant de 350°C (660°F) pour les alliages d'aluminium à 1250°C (2280°F) pour les aciers fortement alliés. La température exacte est critique et est choisie en fonction de l'alliage spécifique travaillé.

Le principe fondamental du forgeage à chaud n'est pas d'atteindre une température arbitrairement élevée, mais de dépasser un seuil métallurgique spécifique – la température de recristallisation – pour rendre le métal très ductile et éliminer les défauts structurels sans le fracturer.

Le principe derrière les températures de forgeage à chaud

Pour comprendre le forgeage à chaud, vous devez d'abord comprendre le concept qui le régit. Le processus est défini par la température, mais l'objectif est de contrôler la structure cristalline interne du métal.

Qu'est-ce que la recristallisation ?

La recristallisation est un processus où les grains déformés dans la structure cristalline d'un métal sont remplacés par de nouveaux grains sans contrainte. Imaginez une boîte de cubes de sucre (les grains) qui est écrasée. La recristallisation, c'est comme remplacer magiquement tous les cubes cassés par de nouveaux cubes parfaits.

Chauffer un métal au-dessus de sa température de recristallisation énergise ses atomes, leur permettant de se réorganiser en cette nouvelle structure idéale même lorsque le matériau est mis en forme. Cette température se situe généralement entre 30 % et 60 % du point de fusion absolu du métal.

Pourquoi dépasser cette température est important

Travailler un métal au-dessus de son point de recristallisation modifie fondamentalement son comportement et offre plusieurs avantages clés.

Premièrement, cela augmente considérablement la ductilité et réduit la limite d'élasticité, rendant le métal mou et facile à former. Cela permet la création de géométries complexes qui seraient impossibles avec le formage à froid.

Deuxièmement, l'immense force de la presse de forgeage combinée à la haute température répare les défauts internes. Les vides, la porosité et les impuretés du processus de coulée initial sont consolidés et soudés, ce qui donne une pièce finale beaucoup plus solide et fiable.

Enfin, le processus affine la structure granulaire, créant un motif de grains fin et uniforme. Cette structure raffinée est l'une des principales raisons pour lesquelles les composants forgés possèdent une ténacité et une résistance à la fatigue supérieures à celles des pièces moulées ou usinées.

Températures de forgeage pour les métaux courants

Bien que le principe de recristallisation soit universel, la fenêtre de température exacte est unique à chaque famille d'alliages. Un contrôle précis de la température est essentiel pour un résultat réussi.

Acier et alliages d'acier

L'acier est le matériau le plus couramment forgé. La température de forgeage de l'acier se situe généralement entre 950°C et 1250°C (1740°F à 2280°F). Les aciers au carbone sont travaillés à l'extrémité supérieure de cette plage, tandis que certains aciers alliés nécessitent des contrôles de température plus précis et plus bas.

Alliages d'aluminium

L'aluminium a un point de fusion beaucoup plus bas et, par conséquent, une température de forgeage plus basse. Le forgeage des alliages d'aluminium est généralement effectué entre 350°C et 500°C (660°F à 930°F). Cette plage est étroite, et la dépasser peut facilement endommager le matériau.

Alliages de cuivre et de laiton

Les alliages à base de cuivre, y compris le laiton et le bronze, sont forgés à des températures qui se situent entre celles de l'aluminium et de l'acier. La plage typique est comprise entre 700°C et 800°C (1300°F à 1475°F).

Comprendre les compromis et les risques

Choisir la bonne température est un exercice d'équilibre. S'écarter de la fenêtre optimale introduit des risques importants qui peuvent compromettre l'intégrité du produit final.

Le danger de la surchauffe

Si la température de forgeage est trop élevée, cela peut entraîner une combustion, où les joints de grains du métal commencent à fondre. Ce dommage est irréversible et dégrade gravement les propriétés mécaniques du matériau, rendant la pièce cassante et inutile.

Une chaleur excessive favorise également une oxydation rapide, qui forme une épaisse couche de calamine à la surface de la pièce. Cette calamine peut être incrustée dans la surface pendant le forgeage, entraînant une mauvaise finition et des imprécisions dimensionnelles.

Le problème du forgeage trop froid

Tenter de forger en dessous de la température de recristallisation appropriée empêche la structure granulaire de se reformer complètement. Cela conduit à un phénomène appelé écrouissage, où le matériau devient plus dur et plus cassant à mesure qu'il est travaillé.

Forger trop froid nécessite beaucoup plus de force, exerce une contrainte extrême sur l'équipement et augmente le risque de fissuration superficielle ou même de fracture complète de la pièce.

Faire le bon choix pour votre objectif

La décision d'utiliser le forgeage à chaud et la température spécifique choisie doivent être dictées par l'application prévue du composant final.

- Si votre objectif principal est de créer des formes complexes avec une formabilité maximale : Le forgeage à chaud est le choix idéal, car travailler au-dessus de la température de recristallisation offre une ductilité extrême pour des conceptions complexes.

- Si votre objectif principal est d'obtenir une finition de surface précise et des tolérances serrées : Envisagez le forgeage à chaud ou à froid, qui évitent la formation de calamine en surface du forgeage à chaud et peuvent atteindre des formes quasi-nettes avec moins d'usinage.

- Si votre objectif principal est de produire un composant résistant et résistant à la fatigue : Le forgeage à chaud est souvent supérieur pour sa capacité à réparer les défauts internes et à affiner la structure granulaire, créant un produit final plus durable.

En fin de compte, un contrôle précis de la température est la clé pour débloquer la résistance et la fiabilité exceptionnelles qui font du forgeage un processus de fabrication de premier ordre.

Tableau récapitulatif :

| Métal/Alliage | Plage de température typique de forgeage à chaud |

|---|---|

| Acier et alliages d'acier | 950°C - 1250°C (1740°F - 2280°F) |

| Alliages d'aluminium | 350°C - 500°C (660°F - 930°F) |

| Alliages de cuivre et de laiton | 700°C - 800°C (1300°F - 1475°F) |

Prêt à obtenir un contrôle précis de la température pour votre processus de forgeage à chaud ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, répondant aux besoins précis de traitement thermique des laboratoires métallurgiques et des installations de fabrication. Nos fours avancés et nos systèmes de contrôle de la température vous aident à maintenir les températures de recristallisation exactes requises pour un formage des métaux supérieur, garantissant que vos composants atteignent une résistance, une ductilité et une intégrité sans défauts maximales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de forgeage et apporter de la fiabilité à votre ligne de production.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi une platine chauffante à température contrôlée de précision est-elle utilisée pour le recuit de CsPbBr3 ? Obtenir des films à haut rendement

- Quel rôle joue une presse à chaud de précision dans la fabrication des cristaux de TlBr ? Optimiser les performances des semi-conducteurs

- Une presse à chaud peut-elle être utilisée comme plastifieuse ? Pourquoi c'est un choix risqué pour vos projets

- Comment une presse hydraulique à chaud de laboratoire assure-t-elle la qualité des composites PHBV/fibres naturelles ? Guide d'expert

- Quelle est la fonction d'une presse à chaud hydraulique dans la préparation de cristaux de TlBr ? Maîtriser la croissance de semi-conducteurs à haute densité

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.

- Quelles sont les étapes du processus de pressage à chaud ? Atteindre la densité maximale pour les pièces complexes

- Quels sont les principaux avantages de l'utilisation d'une presse à chaud de laboratoire pour la formation de PEO/LLZTO ? Libérez l'efficacité sans solvant