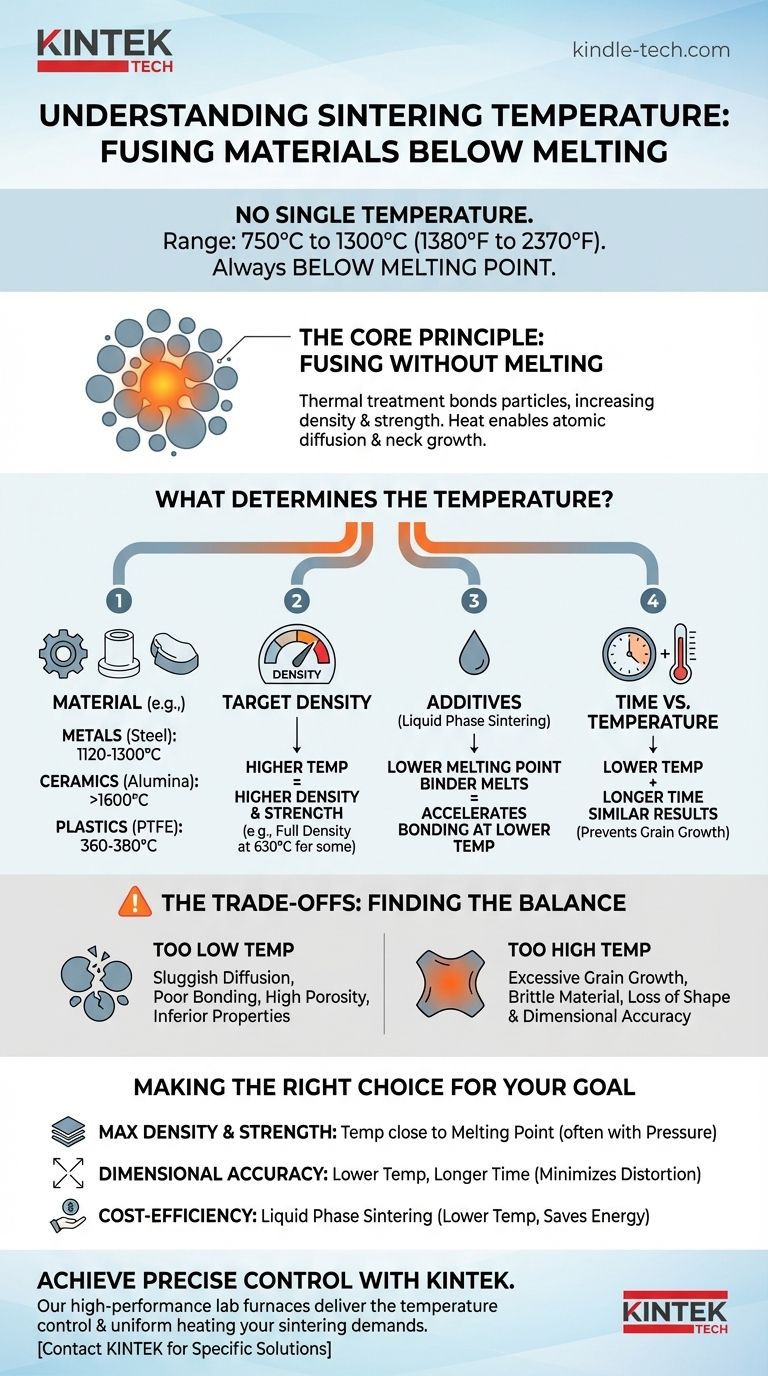

En pratique, il n'y a pas de température unique pour le frittage. Le processus fonctionne généralement dans une large plage de 750°C à 1300°C (1380°F à 2370°F) pour les métaux et céramiques courants, mais cela dépend fortement du matériau spécifique traité et des caractéristiques finales souhaitées de la pièce. La clé est que la température doit toujours rester en dessous du point de fusion réel du matériau.

La température de frittage n'est pas un nombre fixe mais une variable de processus critique. L'objectif est de chauffer un matériau juste assez pour permettre aux atomes de fusionner les particules, augmentant la densité et la résistance, sans le faire fondre et perdre sa forme.

Le principe fondamental : Fusionner sans fondre

Le frittage est un traitement thermique appliqué à un compact de poudre pour lui conférer résistance et intégrité. Le processus lie les particules entre elles, conduisant à la densification et à l'élimination des pores restants de l'étape de compactage initiale.

La température comme force motrice

La chaleur fournit l'énergie nécessaire à la diffusion atomique. À la température de frittage, les atomes aux points de contact entre les particules de poudre deviennent mobiles. Ils migrent à travers les limites des particules, provoquant la fusion des particules individuelles et la croissance de "cols" entre elles.

La règle "juste en dessous de la fusion"

Le processus est fondamentalement différent de la coulée. La température doit être suffisamment élevée pour permettre une diffusion significative, mais suffisamment basse pour garantir que le matériau reste à l'état solide. Si la température atteint le point de fusion, la pièce se liquéfierait, perdrait sa forme et le processus échouerait.

Qu'est-ce qui détermine la température de frittage ?

La température précise est une variable soigneusement calculée qui dépend de plusieurs facteurs interactifs.

Le matériau traité

Chaque matériau a une température unique à laquelle la diffusion atomique devient significative.

- Métaux : Les alliages ferreux sont souvent frittés entre 1120°C et 1300°C.

- Céramiques : Les matériaux comme l'alumine nécessitent des températures beaucoup plus élevées, dépassant souvent 1600°C.

- Plastiques : Les polymères comme le PTFE (Teflon) sont frittés à des températures beaucoup plus basses, généralement autour de 360°C à 380°C.

La densité finale souhaitée

Des températures plus élevées favorisent généralement une diffusion plus rapide et conduisent à une pièce finale plus dense avec une porosité plus faible. Pour les applications nécessitant une résistance mécanique maximale, les opérateurs poussent souvent la température aussi haut que possible en toute sécurité. Une référence spécifique a noté l'obtention d'une densité totale à 630°C pour un matériau particulier, illustrant comment la cible dicte la température.

L'utilisation d'additifs (frittage en phase liquide)

Parfois, une poudre avec un point de fusion plus bas est mélangée au matériau principal. Pendant le chauffage, cet additif fond et devient une phase liquide qui s'écoule dans les pores entre les particules solides. Ce liquide accélère la diffusion et la liaison, permettant un frittage réussi à une température globale plus basse, ce qui économise de l'énergie et du temps.

Comprendre les compromis

Choisir la bonne température est un exercice d'équilibre. Les conséquences d'une mauvaise sélection sont importantes.

Température trop basse

Si la température est insuffisante, la diffusion atomique sera lente. Il en résulte une mauvaise liaison entre les particules, une porosité résiduelle élevée et un produit final aux propriétés mécaniques inférieures, comme une faible résistance et dureté.

Température trop élevée

Dépasser la température optimale introduit d'autres risques, même si vous restez en dessous du point de fusion. Le danger principal est la croissance excessive des grains. Cela peut rendre le matériau cassant et réduire sa résistance. Cela peut également entraîner une perte de précision dimensionnelle à mesure que la pièce s'affaisse ou se déforme.

Le rôle du temps

Le frittage est fonction à la fois de la température et du temps. Un niveau de densification similaire peut souvent être atteint en utilisant une température plus basse pendant une période plus longue. Ce compromis est souvent utilisé pour prévenir la croissance indésirable des grains dans les matériaux haute performance.

Faire le bon choix pour votre objectif

La température de frittage optimale est toujours liée à un objectif de fabrication spécifique.

- Si votre objectif principal est une densité et une résistance maximales : Vous utiliserez probablement une température proche du point de fusion du matériau, éventuellement combinée à une pression (un processus connu sous le nom de "pressage isostatique à chaud").

- Si votre objectif principal est la précision dimensionnelle pour des formes complexes : Vous pouvez utiliser une température légèrement plus basse et un temps de maintien plus long pour minimiser le risque de déformation.

- Si votre objectif principal est la rentabilité : Le frittage en phase liquide peut être une stratégie efficace pour réduire la consommation d'énergie en abaissant la température de processus requise.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément la chaleur pour transformer une poudre lâche en un composant dense, solide et fonctionnel.

Tableau récapitulatif :

| Facteur | Influence sur la température de frittage |

|---|---|

| Matériau | Métaux (ex: acier) : ~1120-1300°C ; Céramiques (ex: alumine) : >1600°C ; Plastiques (ex: PTFE) : ~360-380°C |

| Densité cible | Une densité plus élevée nécessite une température plus élevée (ex: densité totale atteinte à 630°C pour certains matériaux). |

| Additifs | Le frittage en phase liquide avec des additifs permet des températures plus basses. |

| Temps vs. Température | Une température plus basse peut être utilisée avec des temps de maintien plus longs pour obtenir des résultats similaires et contrôler la croissance des grains. |

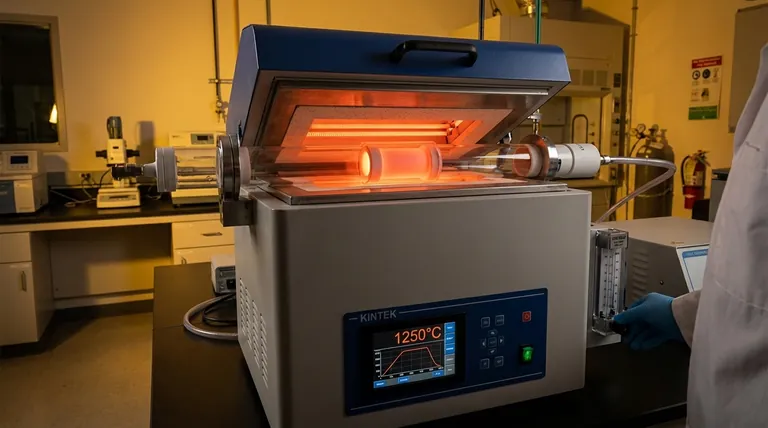

Obtenez un contrôle précis de votre processus de frittage avec KINTEK.

Que vous travailliez avec des métaux, des céramiques ou des matériaux spécialisés, la sélection et le maintien de la bonne température de frittage sont essentiels pour atteindre la densité, la résistance et la précision dimensionnelle souhaitées de vos composants. KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de traitement thermique qui offrent le contrôle précis de la température et le chauffage uniforme que vos applications de frittage exigent.

Nos experts peuvent vous aider à choisir le bon équipement pour optimiser votre traitement thermique afin d'obtenir une efficacité maximale et une qualité de produit optimale. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.