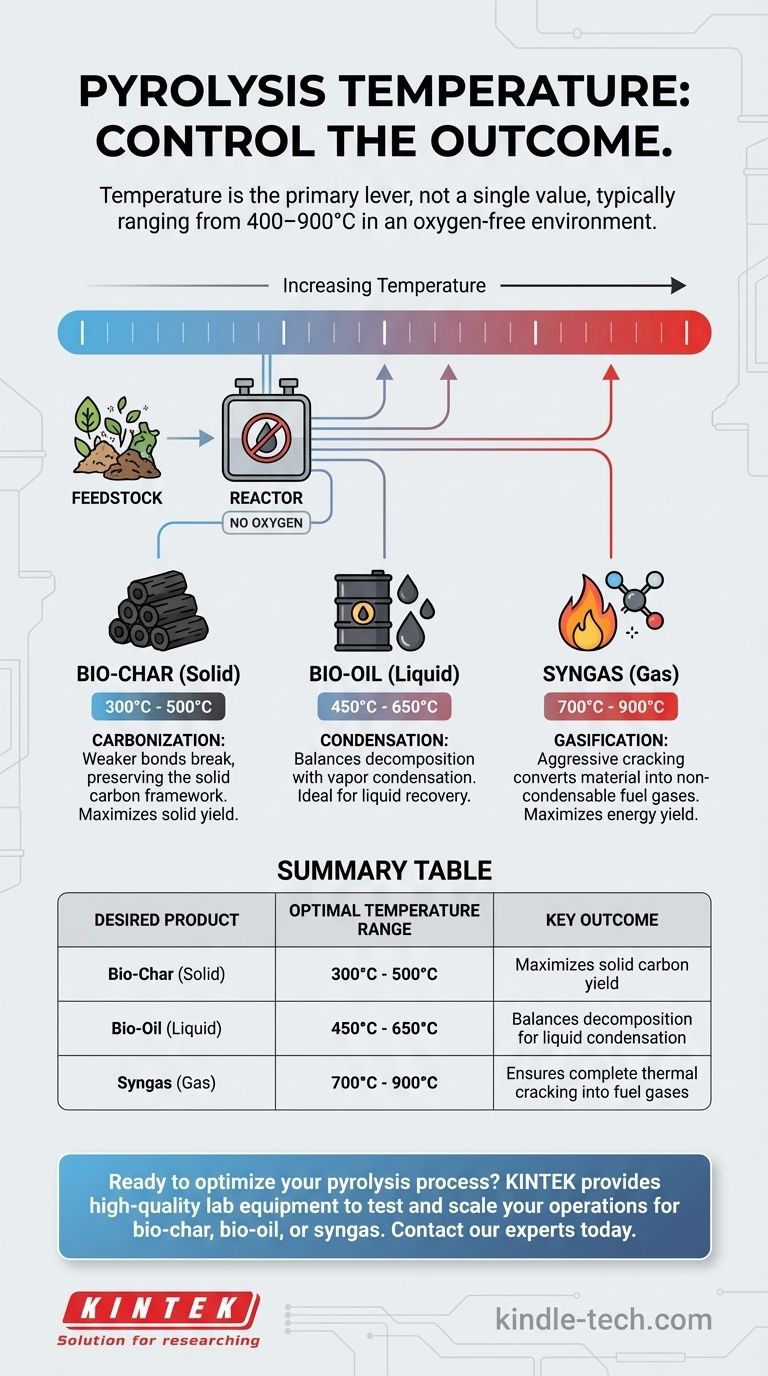

La température de pyrolyse n'est pas une valeur unique, mais une plage soigneusement contrôlée qui dépend entièrement de la matière première et du produit final souhaité. Ce processus thermochimique, qui décompose la matière dans un environnement dépourvu d'oxygène, fonctionne généralement entre 400 et 900°C, bien qu'il puisse commencer à des températures aussi basses que 200°C pour des matériaux comme le bois.

Le principe fondamental à comprendre est que la température est le levier principal utilisé pour contrôler le résultat de la pyrolyse. Des températures plus basses sont utilisées pour maximiser la production de biochar solide, tandis que des températures plus élevées sont utilisées pour maximiser le rendement en gaz de synthèse riche en énergie.

Comment la température dicte les résultats de la pyrolyse

La pyrolyse consiste fondamentalement à utiliser la chaleur pour décomposer des matériaux complexes en substances plus simples et plus précieuses. La température spécifique appliquée détermine directement quelles substances sont produites et en quelle quantité.

Le principe de base : la décomposition thermique

La pyrolyse implique de chauffer un matériau, tel que de la biomasse ou du plastique, dans un réacteur sans oxygène. L'absence d'oxygène est essentielle ; elle empêche la combustion et force plutôt les longues chaînes moléculaires du matériau à se fracturer, ou à se « craquer », en molécules plus petites.

Les produits finaux se répartissent en trois catégories : un résidu solide (biochar), un liquide condensable (bio-huile) et des gaz non condensables (gaz de synthèse).

Pyrolyse à basse température (Carbonisation)

À des températures plus basses, généralement inférieures à 500°C, le processus de décomposition est moins sévère. Les liaisons chimiques les plus faibles se rompent, mais bon nombre des structures carbonées les plus stables restent intactes.

Ce processus favorise la production d'un solide riche en carbone de haute qualité. C'est le principe derrière la création de charbon de bois ou de biochar, où l'objectif est de préserver autant que possible le squelette carboné solide.

Pyrolyse à haute température (Gazéification)

Lorsque la température augmente, généralement au-dessus de 700°C, l'énergie thermique devient suffisamment intense pour rompre même les liaisons moléculaires les plus fortes.

Ce processus de craquage agressif convertit la majeure partie du matériau, y compris les liquides et les solides formés à des températures plus basses, en gaz simples et non condensables comme l'hydrogène, le monoxyde de carbone et le méthane. C'est la condition idéale pour maximiser le rendement en gaz de synthèse pour la production d'énergie ou de carburant.

Températures intermédiaires pour la bio-huile

Pour maximiser la production de bio-huile liquide, les opérateurs ciblent un point intermédiaire, souvent entre 450 et 650°C.

À ces températures, le processus est suffisamment chaud pour décomposer la matière première initiale, mais suffisamment frais pour permettre aux vapeurs résultantes de se condenser en liquide avant d'être davantage craquées en gaz.

Comprendre les compromis

Choisir une température est un exercice d'équilibre entre des priorités concurrentes. Il n'existe pas de température « optimale » unique, seulement la température optimale pour un objectif spécifique.

Consommation d'énergie par rapport au rendement

Des températures plus élevées nécessitent une consommation d'énergie nettement plus importante. Faire fonctionner un réacteur à 800°C est beaucoup plus coûteux que de le faire fonctionner à 450°C. Ce coût énergétique doit être justifié par la valeur du produit final, tel qu'un volume important de gaz de synthèse pour la production d'électricité.

C'est plus que la température

Bien que la température soit le facteur dominant, elle n'agit pas isolément. D'autres variables, notamment le type de matière première, la vitesse de chauffage, la pression et le temps de résidence à l'intérieur du réacteur, interagissent toutes pour influencer les rendements des produits finaux. L'optimisation d'un processus nécessite d'ajuster tous ces facteurs de concert.

Choisir la bonne température pour votre objectif

L'approche correcte consiste à définir d'abord le résultat souhaité, puis à sélectionner la température nécessaire pour l'atteindre.

- Si votre objectif principal est de produire du biochar solide : Optez pour une pyrolyse à basse température, généralement dans la plage de 300 à 500°C, afin de maximiser le rendement solide et la teneur en carbone.

- Si votre objectif principal est de générer de la bio-huile liquide : Visez des températures modérées, souvent entre 450 et 650°C, ce qui équilibre la décomposition avec la capacité de condenser les vapeurs précieuses.

- Si votre objectif principal est de créer du gaz de synthèse pour l'énergie : Utilisez une pyrolyse à haute température, généralement supérieure à 700°C, pour assurer un craquage thermique complet en gaz non condensables.

En fin de compte, maîtriser la pyrolyse signifie considérer la température non pas comme un réglage fixe, mais comme le contrôle principal pour transformer les déchets en valeur.

Tableau récapitulatif :

| Produit souhaité | Plage de température optimale | Résultat clé |

|---|---|---|

| Biochar (Solide) | 300°C - 500°C | Maximise le rendement en carbone solide |

| Bio-huile (Liquide) | 450°C - 650°C | Équilibre la décomposition pour la condensation liquide |

| Gaz de synthèse (Gaz) | 700°C - 900°C | Assure un craquage thermique complet en gaz combustibles |

Prêt à optimiser votre processus de pyrolyse ? Le contrôle précis de la température requis pour un rendement maximal dépend d'un équipement de laboratoire de haute qualité. KINTEK est spécialisé dans les réacteurs et les consommables nécessaires pour tester et mettre à l'échelle avec précision vos opérations de pyrolyse, que votre objectif soit la production de biochar, de bio-huile ou de gaz de synthèse. Contactez nos experts dès aujourd'hui pour discuter de l'équipement adapté à votre matière première et à vos objectifs spécifiques.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée