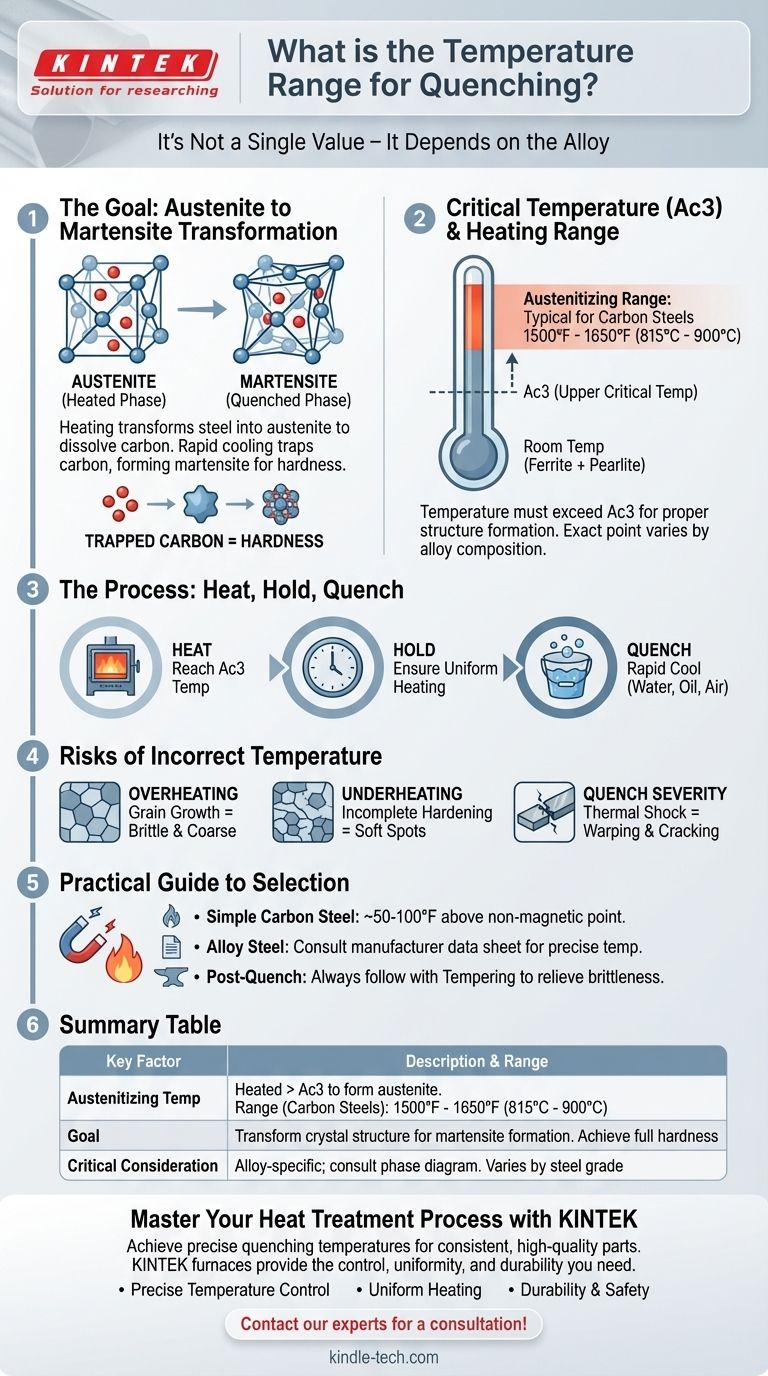

La plage de température correcte pour la trempe n'est pas une valeur unique, mais dépend fondamentalement de l'alliage métallique spécifique soumis au traitement thermique. Pour les aciers courants à haute teneur en carbone, ce processus implique de chauffer le métal à sa température d'austénitisation, généralement entre 1500°F et 1650°F (815°C à 900°C), de le maintenir brièvement, puis de le refroidir rapidement. La température précise est essentielle et doit être supérieure à la température critique supérieure (Ac3) de l'alliage pour assurer la formation de la structure interne appropriée avant la trempe.

L'objectif du chauffage n'est pas d'atteindre une température arbitraire, mais de transformer la structure cristalline interne de l'acier en une phase appelée austénite. Ce n'est que dans cet état qu'un refroidissement rapide, ou trempe, peut produire la structure martensitique extrêmement dure qui est généralement l'objectif du processus.

Le « Pourquoi » derrière la température : Atteindre l'austénite

Pour durcir correctement l'acier, vous devez d'abord modifier son réseau cristallin interne. C'est le but principal de son chauffage avant la trempe.

Atteindre la température critique (Ac3)

À température ambiante, l'acier existe sous forme d'un mélange de ferrite et de cémentite (souvent dans une structure appelée perlite). Cette structure est relativement molle. Lorsque vous chauffez l'acier au-delà de sa température critique supérieure (Ac3), ce réseau se transforme en une nouvelle structure appelée austénite.

Considérez cela comme dissoudre du sucre dans de l'eau. Vous avez besoin d'eau chaude (la phase austénitique) pour dissoudre une grande quantité de sucre (carbone). Si l'eau n'est pas assez chaude, le sucre ne se dissoudra pas correctement.

La phase austénitique

L'austénite est une structure de fer cubique à faces centrées (CFC). Sa caractéristique clé est sa capacité à dissoudre une quantité significative de carbone dans la matrice de fer. Intégrer tout le carbone disponible dans cette solution solide est la condition préalable essentielle pour obtenir une dureté complète lors de la trempe.

Pourquoi la température varie selon l'alliage

La température exacte à laquelle la transformation austénitique se termine (le point Ac3) est déterminée par la composition de l'acier. L'ajout d'éléments d'alliage tels que le chrome, le manganèse ou le molybdène modifie cette température critique.

C'est pourquoi un acier au carbone simple comme le 1095 a une température d'austénitisation différente de celle d'un acier allié comme le 4140. La source définitive de cette information est le diagramme de phase ou la fiche technique de votre alliage spécifique.

De l'austénite à la martensite : La trempe

Une fois que l'acier est entièrement austénitique, le processus de refroidissement commence. La vitesse de ce refroidissement est tout aussi importante que la température initiale.

Le rôle du refroidissement rapide

L'objectif de la trempe est de refroidir l'acier si rapidement que les atomes de carbone dissous n'ont pas le temps de précipiter et de former des structures plus molles comme la perlite. La chute rapide de température emprisonne efficacement le carbone dans le réseau du fer.

La transformation martensitique

Lorsque l'acier refroidit rapidement, les atomes de fer tentent de revenir à leur structure cristalline à température ambiante. Cependant, les atomes de carbone piégés l'en empêchent, forçant le réseau dans une forme très contrainte et déformée connue sous le nom de tétragonale centrée sur le corps (TCC).

Cette nouvelle structure, la martensite, est exceptionnellement dure et cassante en raison de l'immense contrainte interne. Cette dureté est l'objectif principal de la trempe. La fragilité est un effet secondaire qui est géré ultérieurement par un processus appelé revenu.

Le milieu de trempe est important

Le taux de refroidissement est contrôlé par le milieu de trempe. L'eau refroidit le plus rapidement, suivie de l'huile, puis de l'air. Le choix du milieu dépend de la trempabilité de l'acier, c'est-à-dire sa capacité à former de la martensite. Utiliser une trempe trop agressive (comme l'eau pour un acier trempé à l'huile) peut provoquer une déformation ou des fissures.

Comprendre les compromis et les risques

Chauffer et refroidir l'acier est une science précise. Se tromper de température, même légèrement, a des conséquences importantes sur le produit final.

Risque 1 : Surchauffe (Croissance du grain)

Chauffer l'acier bien au-dessus de sa température Ac3, ou le maintenir à température trop longtemps, provoque la croissance des grains cristallins d'austénite individuels. Des grains larges entraînent un produit final qui est grossier et cassant, même après revenu. Ce dommage est irréversible.

Risque 2 : Sous-chauffage (Durcissement incomplet)

Si vous ne parvenez pas à chauffer l'acier entièrement dans la phase austénitique, il restera des zones molles (ferrite non transformée) dans la structure. Lors de la trempe, le résultat est une pièce avec une dureté incohérente, car seule une partie de l'acier s'est transformée en martensite.

Risque 3 : Fissuration et déformation

La transformation en martensite implique une légère expansion du volume de l'acier. Ceci, combiné au choc thermique de la trempe, crée une contrainte interne massive. Si la trempe est trop sévère pour l'alliage ou si la pièce présente des coins internes vifs, ces contraintes peuvent provoquer une déformation importante ou une fissuration de la pièce.

Un guide pratique pour choisir votre température de trempe

Votre approche doit être dictée par le matériau spécifique avec lequel vous travaillez et le résultat souhaité.

- Si votre objectif principal est de durcir un acier au carbone simple (par exemple, 1084, 1095) : Chauffez l'acier à environ 50-100°F (30-55°C) au-dessus du point où il devient non magnétique, visant généralement une plage de 1500-1550°F (815-845°C).

- Si votre objectif principal est de durcir un acier allié (par exemple, 4140, 5160, O1) : Vous devez consulter la fiche technique du fabricant pour connaître la température d'austénitisation précise, car elle peut être significativement différente de celle des aciers au carbone.

- Si votre objectif principal est d'obtenir une pièce résistante et durable : N'oubliez pas que la trempe n'est que la première étape ; elle doit être suivie d'un revenu pour soulager la fragilité et obtenir l'équilibre final souhaité entre dureté et ténacité.

En fin de compte, maîtriser la trempe consiste à contrôler précisément la structure cristalline interne de l'acier, et pas seulement sa température.

Tableau récapitulatif :

| Facteur clé | Description | Plage typique pour les aciers au carbone |

|---|---|---|

| Température d'austénitisation | Chauffé au-dessus de la température critique supérieure (Ac3) pour former de l'austénite | 1500°F - 1650°F (815°C - 900°C) |

| Objectif | Transformer la structure cristalline pour permettre la formation de martensite lors d'un refroidissement rapide | Atteindre une dureté complète |

| Considération critique | La température est spécifique à l'alliage ; consultez le diagramme de phase du matériau | Varie selon la nuance d'acier |

Maîtrisez votre processus de traitement thermique avec KINTEK

Atteindre la température de trempe précise est essentiel pour la performance et la durabilité de vos pièces métalliques. Un chauffage incohérent peut entraîner des points mous, des déformations ou des fissures, compromettant l'ensemble de votre production.

KINTEK se spécialise dans les fours et étuves de laboratoire haute performance qui fournissent les températures exactes et uniformes requises pour des résultats de trempe parfaits. Nos équipements sont approuvés par les métallurgistes et les fabricants pour leur fiabilité et leur précision.

Nous fournissons des solutions pour :

- Contrôle précis de la température : Assurez-vous que votre acier atteint et maintient la température d'austénitisation correcte.

- Chauffage uniforme : Éliminez les points froids pour des propriétés matérielles constantes dans toute votre pièce.

- Durabilité et sécurité : Conçus pour résister à une utilisation industrielle rigoureuse.

Ne laissez pas les résultats de votre traitement thermique au hasard. Laissez l'expertise de KINTEK en matière d'équipement de chauffage de laboratoire vous aider à obtenir une dureté parfaite et une qualité de pièce supérieure à chaque fois.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée sur le four idéal pour votre application de trempe !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination