À la base, un four à chambre est un four à haute température très polyvalent utilisé pour une vaste gamme d'applications de traitement thermique. Présent dans presque tous les laboratoires de science des matériaux et les environnements industriels, il est utilisé pour des tâches telles que la calcination de poudres, le frittage de céramiques, le traitement thermique des métaux et les expériences générales à haute température dans des industries allant de l'électronique et de la métallurgie à l'ingénierie chimique et aux matériaux de construction.

Un four à chambre est le « cheval de bataille » fondamental pour chauffer les matériaux dans une atmosphère d'air. Sa valeur réside dans sa simplicité et sa flexibilité pour le traitement par lots à usage général, mais des tâches spécialisées peuvent nécessiter différents types de fours.

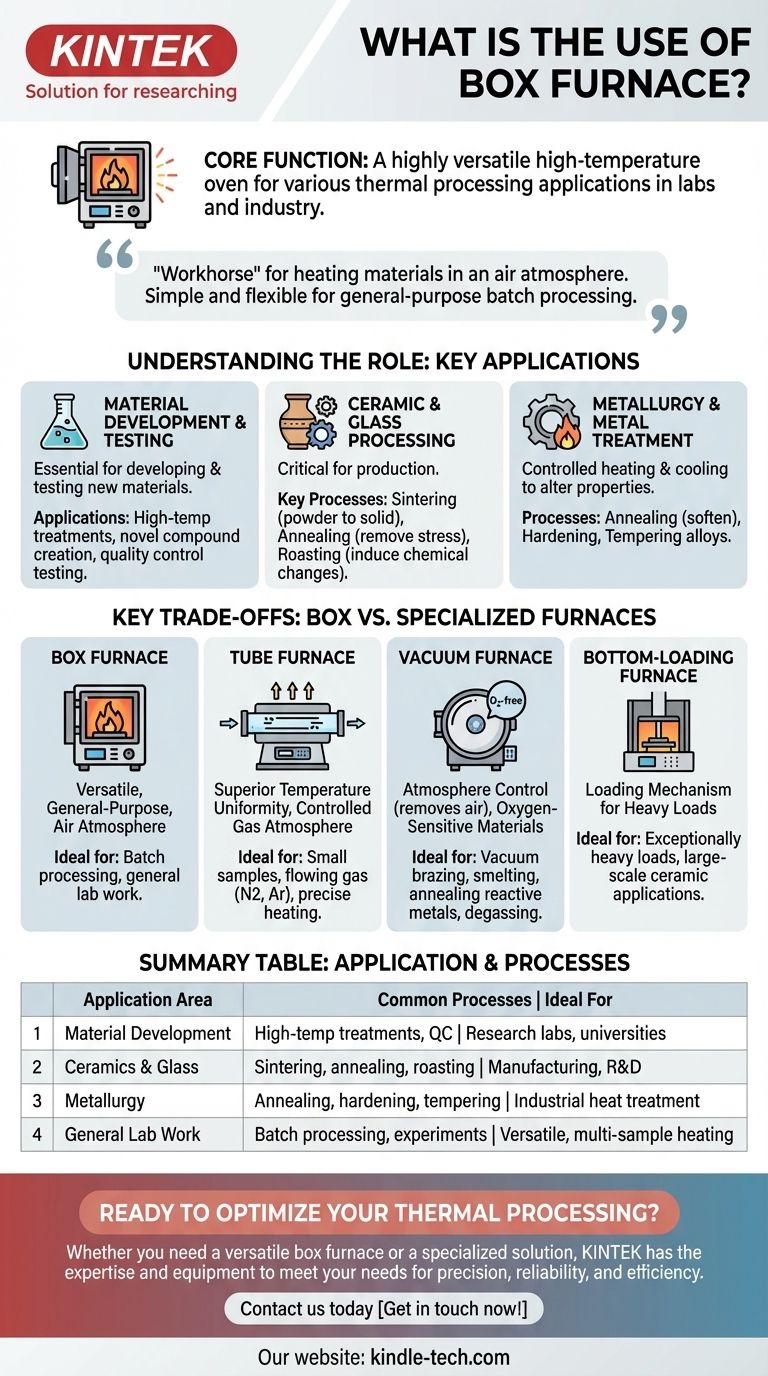

Comprendre le rôle du four à chambre

Un four à chambre, également appelé four à moufle, se définit par sa conception simple : une chambre isolée avec une porte à chargement frontal, capable d'atteindre des températures élevées, souvent jusqu'à 1550°C ou plus. Cette conception le rend idéal pour traiter plusieurs échantillons ou objets à la fois en mode « lot ».

Développement et essais de matériaux

Dans les instituts de recherche et les universités, le four à chambre est un outil essentiel pour développer et tester de nouveaux matériaux. Son chauffage stable et uniforme est parfait pour les expériences contrôlées.

Les applications comprennent les traitements de matériaux à haute température, la création de nouveaux composés et les essais de contrôle qualité où la réponse d'un matériau à la chaleur est évaluée.

Traitement des céramiques et du verre

Les industries de la céramique et du verre dépendent fortement des fours à chambre pour des étapes de production critiques. La grande chambre peut accueillir diverses formes et tailles.

Les processus clés comprennent le frittage, où les matériaux en poudre sont chauffés pour former une masse solide, le recuit du verre pour éliminer les contraintes internes, et la calcination des poudres pour induire des changements chimiques.

Métallurgie et traitement des métaux

En métallurgie, des cycles de chauffage et de refroidissement précisément contrôlés sont utilisés pour modifier les propriétés physiques et chimiques des métaux.

Les fours à chambre sont fréquemment utilisés pour le recuit, un processus qui adoucit les métaux et améliore leur ductilité, ainsi que pour la trempe et le revenu de divers alliages.

Compromis clés : Four à chambre par rapport aux fours spécialisés

Bien que polyvalent, le four à chambre standard n'est pas l'outil optimal pour chaque processus thermique. Comprendre ses limites clarifie quand un four plus spécialisé est nécessaire.

Par rapport au four tubulaire

Un four tubulaire utilise une chambre de chauffage cylindrique. Il est conçu pour une uniformité de température supérieure sur une zone plus petite et est idéal pour les processus nécessitant une atmosphère gazeuse contrôlée.

Si votre processus implique de faire circuler un gaz spécifique (comme l'azote ou l'argon) sur un échantillon ou nécessite un chauffage extrêmement précis d'un petit échantillon, un four tubulaire est le meilleur choix.

Par rapport au four sous vide

La différence déterminante est le contrôle de l'atmosphère. Un four à chambre standard fonctionne dans l'air ambiant (contenant de l'oxygène), ce qui peut être réactif à haute température.

Un four sous vide élimine l'atmosphère, ce qui le rend essentiel pour les processus impliquant des matériaux sensibles à l'oxygène. Cela comprend le brasage sous vide, la fusion, le recuit des métaux réactifs et le dégazage des composants pour l'électronique.

Par rapport au four à chargement par le bas

La distinction ici est le mécanisme de chargement. Un four à chargement par le bas comporte un âtre qui monte dans la chambre de chauffage par le dessous.

Cette conception est avantageuse pour traiter des charges très lourdes difficiles à glisser dans une chambre à chargement frontal. Elle est également courante dans l'industrie de la céramique pour les applications qui bénéficient de profils de chauffage et de refroidissement spécifiques.

Faire le bon choix pour votre processus

Sélectionner le four correct est essentiel pour obtenir des résultats fiables et reproductibles. Votre choix doit être dicté par les exigences spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est le travail de laboratoire à usage général ou le traitement thermique par lots à l'air : Le four à chambre standard est votre solution la plus flexible et la plus rentable.

- Si votre objectif principal est le traitement de petits échantillons avec une uniformité de température élevée ou dans un flux de gaz contrôlé : Un four tubulaire est mieux adapté à vos besoins.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène, l'exécution de brasages sous vide ou le dégazage de pièces : Un four sous vide est non négociable.

- Si votre objectif principal est le traitement de charges exceptionnellement lourdes ou d'applications céramiques spécifiques à grande échelle : Un four à chargement par le bas offre des avantages opérationnels significatifs.

En fin de compte, comprendre la fonction principale de chaque type de four vous permet de choisir le bon outil pour assurer le succès de votre processus.

Tableau récapitulatif :

| Domaine d'application | Processus courants | Idéal pour |

|---|---|---|

| Développement de matériaux | Traitements à haute température, contrôle qualité | Laboratoires de recherche, universités |

| Céramiques et verre | Frittage, recuit, calcination des poudres | Fabrication, R&D |

| Métallurgie | Recuit, trempe, revenu des métaux | Traitement thermique industriel |

| Travail général en laboratoire | Traitement par lots, expériences à haute température | Chauffage polyvalent, multi-échantillons |

Prêt à optimiser votre traitement thermique ?

Que vous ayez besoin d'un four à chambre polyvalent pour le travail général en laboratoire ou d'une solution spécialisée pour les atmosphères contrôlées ou les charges lourdes, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins. Notre gamme de fours à haute température est conçue pour offrir précision, fiabilité et efficacité pour vos applications spécifiques.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire. Prenez contact maintenant !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four de circulation industriel à haute température lors de la préparation de composites hybrides à fibres de haute performance ?

- Quelle est la différence entre le calcination à sec et la digestion par voie humide ? Choisir la bonne méthode de préparation d'échantillon

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Différences clés en termes de température et d'applications

- Comment le traitement thermique et les procédés mécaniques affectent-ils les propriétés des matériaux ? Maîtrisez la science de l'ingénierie des matériaux

- Dans quel four la calcination est-elle effectuée ? Choisir le bon outil pour votre processus

- Quel est le but de la détermination de la teneur en cendres ? Une clé pour la qualité, la pureté et la nutrition

- Quels sont les types de calcination ? Explorez les méthodes pour une analyse précise des échantillons

- Quel est le rôle des fours à haute température dans la production de briques de boue rouge ? Maîtriser la combustion lente pour une résistance supérieure