À la base, un four à induction fonctionne sur le principe de l'induction électromagnétique. Un puissant courant alternatif traverse une bobine de cuivre, créant un champ magnétique fort et fluctuant. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, le champ induit des courants électriques internes – connus sous le nom de courants de Foucault – au sein du métal lui-même. La résistance naturelle du métal à la circulation de ces courants génère une chaleur intense, provoquant rapidement la fusion du métal de l'intérieur vers l'extérieur.

L'avantage fondamental d'un four à induction est sa capacité à transformer le métal lui-même en source de chaleur. Contrairement aux fours conventionnels qui chauffent de l'extérieur, ce chauffage interne direct offre une vitesse, une efficacité énergétique et un contrôle exceptionnels sur le processus de fusion.

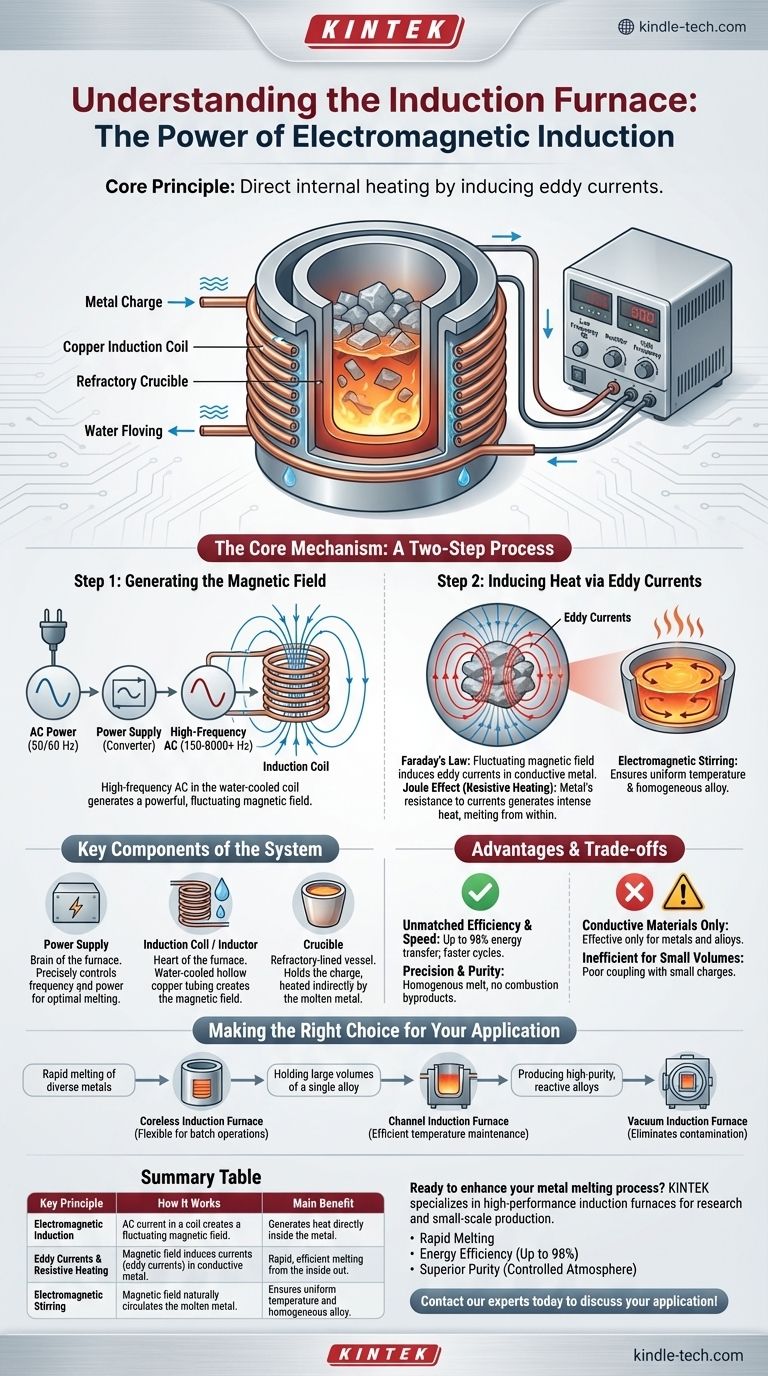

Le mécanisme central : un processus en deux étapes

Comprendre le principe de fonctionnement nécessite d'examiner deux phénomènes physiques distincts mais liés. L'ensemble du système est conçu pour exécuter ces deux étapes avec une efficacité maximale.

Étape 1 : Génération du champ magnétique

Le processus commence par l'alimentation électrique. Une alimentation électrique triphasée standard est convertie d'une basse fréquence (par exemple, 50/60 Hz) à une fréquence beaucoup plus élevée, allant généralement de 150 Hz à 8 000 Hz ou plus.

Ce courant alternatif à haute fréquence est ensuite dirigé vers une bobine de cuivre creuse, souvent refroidie par de l'eau en circulation. Lorsque le courant alterne rapidement de direction, il génère un champ magnétique puissant et fluctuant dans l'espace à l'intérieur et autour de la bobine, où se trouve la charge métallique.

Étape 2 : Induction de chaleur via les courants de Foucault

C'est là qu'intervient la loi de Faraday sur l'induction. Le champ magnétique fluctuant traversant le métal conducteur induit une circulation circulaire d'électrons, créant les courants de Foucault.

Ces courants sont la clé du processus de chauffage. En raison de l'effet Joule (également connu sous le nom de chauffage résistif), la résistance électrique inhérente du métal s'oppose à la circulation de ces puissants courants de Foucault. Cette opposition libère de l'énergie thermique – de la chaleur – directement dans la masse du métal, provoquant une augmentation rapide de sa température.

Un avantage secondaire de ce processus est une action d'agitation électromagnétique naturelle. Les forces générées par les courants de Foucault et le champ magnétique provoquent la circulation du métal en fusion, assurant une température uniforme et une composition d'alliage homogène.

Les composants clés du système

Un four à induction n'est pas seulement une bobine, mais un système intégré. Chaque composant joue un rôle essentiel.

L'alimentation électrique

C'est le cerveau du four. Il prend l'énergie du réseau et utilise des redresseurs et des onduleurs pour produire un courant alternatif à haute fréquence. La capacité de contrôler précisément cette fréquence et la puissance de sortie donne aux opérateurs un contrôle précis sur le taux de fusion et la température.

La bobine d'induction (inducteur)

L'inducteur est le cœur du four. Il est presque toujours constitué de tubes de cuivre creux pour permettre le refroidissement par eau, ce qui est nécessaire pour gérer les immenses courants électriques sans surchauffer la bobine elle-même. Sa forme et sa taille sont conçues pour maximiser le couplage du champ magnétique avec la charge métallique.

Le creuset

C'est le récipient revêtu de réfractaire qui contient le métal. Il doit pouvoir résister à des températures extrêmes sans réagir avec la charge en fusion. Il est crucial que le creuset lui-même ne soit pas directement chauffé par le champ d'induction ; il ne chauffe qu'au contact du métal en fusion.

Comprendre les compromis et les avantages

Aucune technologie n'est parfaite pour toutes les applications. Les forces du chauffage par induction définissent également ses limites.

Avantage : Efficacité et rapidité inégalées

Parce que la chaleur est générée directement à l'intérieur du matériau à fondre, le transfert d'énergie est extrêmement efficace, atteignant souvent jusqu'à 98 %. Cela minimise les pertes thermiques vers l'environnement et permet des cycles de fusion beaucoup plus rapides par rapport aux fours à combustible ou à arc.

Avantage : Précision et pureté

L'action d'agitation électromagnétique assure une fusion homogène, ce qui est essentiel pour créer des alliages de haute qualité. De plus, comme il n'y a pas de combustion, il n'y a pas de sous-produits pour contaminer le métal. Lorsqu'il est utilisé dans une atmosphère contrôlée ou sous vide, un four à induction peut produire des métaux d'une pureté exceptionnelle.

Limitation : Matériaux conducteurs uniquement

Le principe entier repose sur l'induction de courants électriques dans la charge. Par conséquent, les fours à induction ne sont efficaces que pour la fusion de matériaux électriquement conducteurs, principalement les métaux et leurs alliages.

Piège : Inefficace pour les petits volumes

Les fours à induction sont les plus efficaces lorsque le creuset est rempli à un niveau optimal. Fonctionner avec une très petite charge peut entraîner un mauvais couplage magnétique et une efficacité énergétique réduite, ce qui les rend moins idéaux pour de très petits lots intermittents.

Faire le bon choix pour votre application

La conception spécifique d'un four à induction est adaptée à son objectif. Comprendre votre objectif principal est la clé pour sélectionner le bon type.

- Si votre objectif principal est la fusion rapide de divers métaux : Un four à induction sans noyau, où la bobine entoure un simple creuset, offre la plus grande flexibilité pour les opérations par lots.

- Si votre objectif principal est de maintenir de grands volumes d'un seul alliage : Un four à induction à canal, qui fonctionne comme un transformateur, est très efficace pour maintenir la température dans les applications à grand volume.

- Si votre objectif principal est de produire des alliages réactifs de haute pureté : Un four à induction sous vide est le choix définitif, car il élimine la contamination atmosphérique et assure la plus haute intégrité des matériaux.

En maîtrisant le principe du chauffage direct et interne, le four à induction offre un niveau de contrôle et de qualité difficile à atteindre avec toute autre méthode.

Tableau récapitulatif :

| Principe clé | Comment ça marche | Principal avantage |

|---|---|---|

| Induction électromagnétique | Le courant alternatif dans une bobine crée un champ magnétique fluctuant. | Génère de la chaleur directement à l'intérieur du métal. |

| Courants de Foucault et chauffage résistif | Le champ magnétique induit des courants (courants de Foucault) dans le métal conducteur, générant de la chaleur. | Fusion rapide et efficace de l'intérieur vers l'extérieur. |

| Agitation électromagnétique | Le champ magnétique fait naturellement circuler le métal en fusion. | Assure une température uniforme et un alliage homogène. |

Prêt à améliorer votre processus de fusion des métaux avec la précision et l'efficacité d'un four à induction ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les fours à induction adaptés à la recherche, au contrôle qualité et à la production à petite échelle. Nos solutions offrent :

- Fusion rapide : Réduisez considérablement les temps de cycle grâce au chauffage interne direct.

- Efficacité énergétique : Atteignez jusqu'à 98 % de transfert d'énergie, réduisant les coûts d'exploitation.

- Pureté supérieure : Fondez dans une atmosphère contrôlée pour éviter la contamination et créer des alliages de haute intégrité.

Que vous travailliez avec des métaux ferreux, non ferreux ou réactifs, KINTEK a le four qu'il vous faut pour les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver le four à induction parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise