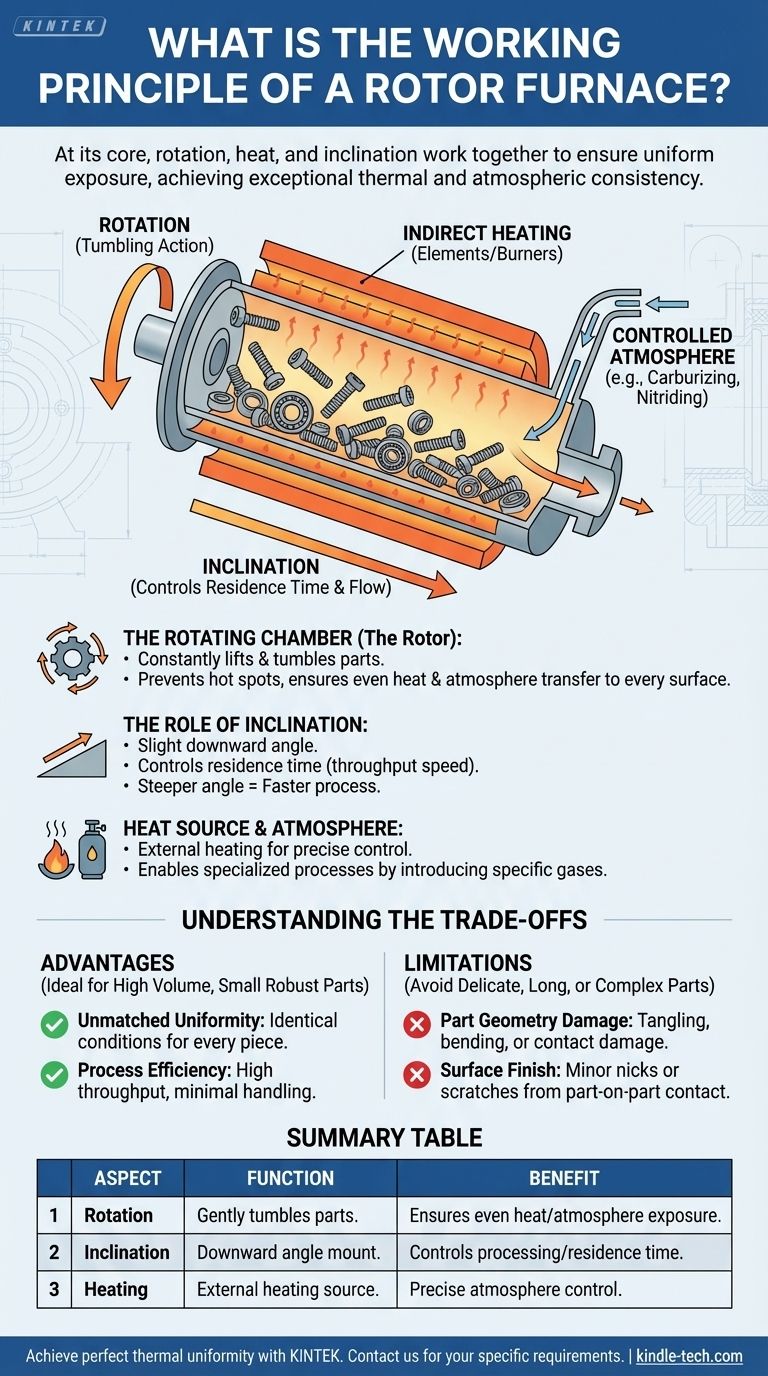

À la base, un four rotatif fonctionne en utilisant une combinaison de rotation, de chaleur et d'une légère inclinaison pour traiter les matériaux. Il se compose d'une chambre cylindrique (le rotor ou la cornue) qui tourne lentement sur son axe. Cette action de culbutage constante et douce garantit que chaque surface du matériau traité est uniformément exposée à la chaleur et à l'atmosphère contrôlées à l'intérieur du four.

Le principe fondamental d'un four rotatif ne consiste pas seulement à appliquer de la chaleur, mais à atteindre une uniformité thermique et atmosphérique exceptionnelle. Ceci est accompli par le culbutage continu et doux de la pièce à travailler lorsqu'elle traverse la chambre chauffée.

Décortiquer le mécanisme central

Pour vraiment comprendre le four, nous devons examiner comment ses trois éléments de conception principaux – la rotation, l'inclinaison et le chauffage – fonctionnent de concert.

La chambre rotative (le rotor)

Le composant central est la cornue cylindrique qui contient les pièces à travailler. Lorsque cette chambre tourne, elle soulève et culbute constamment les pièces à l'intérieur.

Ce mouvement est essentiel pour éviter les points chauds et garantir que la chaleur est transférée uniformément à chaque pièce et à chaque surface de chaque pièce. Il élimine les incohérences qui peuvent se produire dans les fours statiques où certaines pièces peuvent en protéger d'autres de la source de chaleur.

Le rôle de l'inclinaison

Les fours rotatifs sont montés avec une légère inclinaison vers le bas. Cette inclinaison est un mécanisme simple mais ingénieux pour le contrôle du processus.

L'angle d'inclinaison, combiné à la vitesse de rotation, détermine le temps de séjour – la durée pendant laquelle le matériau reste à l'intérieur du four. Un angle plus prononcé entraîne un débit plus rapide, tandis qu'un angle moins prononcé augmente le temps de traitement pour chaque pièce. Cela permet aux opérateurs de contrôler précisément la durée du cycle de traitement thermique.

Source de chaleur et atmosphère

Le four est chauffé de l'extérieur, généralement par des éléments chauffants à résistance électrique ou des brûleurs à gaz entourant la cornue rotative. Cette méthode de chauffage indirect transfère l'énergie à travers la paroi de la cornue aux pièces à travailler par conduction et rayonnement.

Crucialement, parce que le chauffage est externe, l'atmosphère interne peut être précisément contrôlée. Des gaz spécialisés peuvent être introduits pour effectuer des processus métallurgiques spécifiques comme la cémentation, la nitruration ou la carbonitruration, où la chimie de surface des pièces en acier est intentionnellement modifiée.

Comprendre les compromis

Bien que puissant, la conception du four rotatif n'est pas universellement applicable. Son mécanisme unique présente des avantages clairs mais aussi des limitations spécifiques.

Avantage : Uniformité inégalée

Pour les grands volumes de petites pièces, aucun autre système de four discontinu ne peut égaler l'uniformité pièce par pièce d'un four rotatif. L'action de culbutage garantit que chaque pièce subit des conditions de temps, de température et d'atmosphère presque identiques, ce qui conduit à des résultats très cohérents.

Avantage : Efficacité du processus

Ces fours sont idéaux pour le traitement de grandes quantités de petits composants chargés en vrac comme les vis, les roulements, les clips et autres fixations. La nature continue-discontinue permet un débit élevé avec une manipulation manuelle minimale par rapport au chargement de pièces individuelles dans des racks ou des paniers.

Limitation : Géométrie des pièces et dommages

L'action de culbutage qui offre une si grande uniformité est aussi son principal inconvénient. Le processus ne convient pas aux pièces longues, fines, délicates ou complexes, car elles peuvent s'emmêler, se plier ou être endommagées par le contact pièce contre pièce.

Limitation : Finition de surface

Le même contact pièce contre pièce peut provoquer des entailles, des rayures ou une usure mineures sur les surfaces des composants. Par conséquent, les fours rotatifs ne sont pas recommandés pour les pièces où une finition cosmétique impeccable ou une finition de surface de précision est une exigence critique.

Un four rotatif est-il adapté à votre application ?

Le choix de la bonne technologie de four dépend entièrement de la géométrie de la pièce, du matériau et du résultat souhaité du processus de traitement thermique.

- Si votre objectif principal est le traitement thermique uniforme à grand volume de petites pièces robustes (comme les fixations, les roulements ou les maillons de chaîne) : Un four rotatif est un choix exceptionnellement efficace et fiable qui offre une cohérence supérieure.

- Si votre objectif principal est le traitement de pièces grandes, délicates ou de géométrie complexe qui ne peuvent pas être culbutées : Vous devez envisager des technologies alternatives comme un four à bande grillagée, un four à pousseurs ou un four à caisson statique.

- Si votre objectif principal est d'obtenir une chimie de surface spécifique (comme la cémentation) sur de nombreux petits composants : L'excellent contrôle de l'atmosphère et l'uniformité thermique d'un four rotatif en font une option supérieure.

En comprenant le principe du culbutage contrôlé, vous pouvez exploiter efficacement l'efficacité unique d'un four rotatif pour la bonne application.

Tableau récapitulatif :

| Aspect | Fonction | Avantage |

|---|---|---|

| Rotation | Culbute doucement les pièces à l'intérieur de la chambre. | Assure une exposition uniforme à la chaleur et à l'atmosphère pour chaque pièce. |

| Inclinaison | Le four est monté avec un angle vers le bas. | Contrôle le temps de traitement (temps de séjour) des pièces. |

| Chauffage | Chauffage externe (par exemple, éléments électriques). | Permet un contrôle précis de l'atmosphère interne de traitement. |

| Idéal pour | Petites pièces robustes (roulements, vis, fixations). | Offre une uniformité pièce par pièce inégalée et un débit élevé. |

Prêt à atteindre une uniformité thermique parfaite pour vos petites pièces à grand volume ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris les fours rotatifs, conçus pour répondre aux besoins exigeants des laboratoires modernes. Nos solutions garantissent un contrôle de processus, une efficacité et une cohérence exceptionnels pour des applications comme la cémentation et la nitruration.

Si vous traitez de petits composants robustes et que vous avez besoin de résultats supérieurs, nos experts peuvent vous aider à déterminer si un four rotatif est le bon choix pour votre opération.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques en matière de traitement thermique et découvrir comment nos équipements de laboratoire peuvent améliorer votre productivité et votre qualité.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages de la pyrolyse des déchets plastiques ? Transformer les déchets en carburant et réduire le volume des décharges

- La pyrolyse est-elle respectueuse de l'environnement ? Débloquer des solutions durables de valorisation énergétique des déchets

- Qu'est-ce que le processus de co-pyrolyse ? Libérez des avantages synergiques pour un meilleur bio-huile et bio-charbon

- Quel est le meilleur substrat pour le biochar ? Faites correspondre votre matériau à votre objectif pour un impact maximal

- Qu'est-ce que la pyrolyse éclair de la biomasse ? Maximiser le rendement en bio-huile pour les biocarburants et les produits chimiques

- La pyrolyse génère-t-elle de l'énergie ? Libérer le potentiel de la conversion des déchets en énergie

- Comment la biomasse se décompose-t-elle pendant la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quelle est l'efficacité de la pyrolyse ? Un guide stratégique pour maximiser la production