À la base, le dépôt par évaporation thermique est un processus qui utilise la chaleur pour transformer un matériau solide en vapeur à l'intérieur d'une chambre à vide poussé. Cette vapeur se déplace ensuite et se condense sur une surface cible plus froide, appelée substrat, formant un film extrêmement mince et uniforme. C'est l'une des méthodes les plus fondamentales de dépôt physique en phase vapeur (PVD).

Le concept central est remarquablement simple : il s'agit essentiellement de "faire bouillir" un matériau source sous vide et de permettre à sa vapeur de se solidifier en un revêtement de haute pureté sur un objet cible. Cette simplicité en fait une technique polyvalente et largement utilisée pour créer des couches minces.

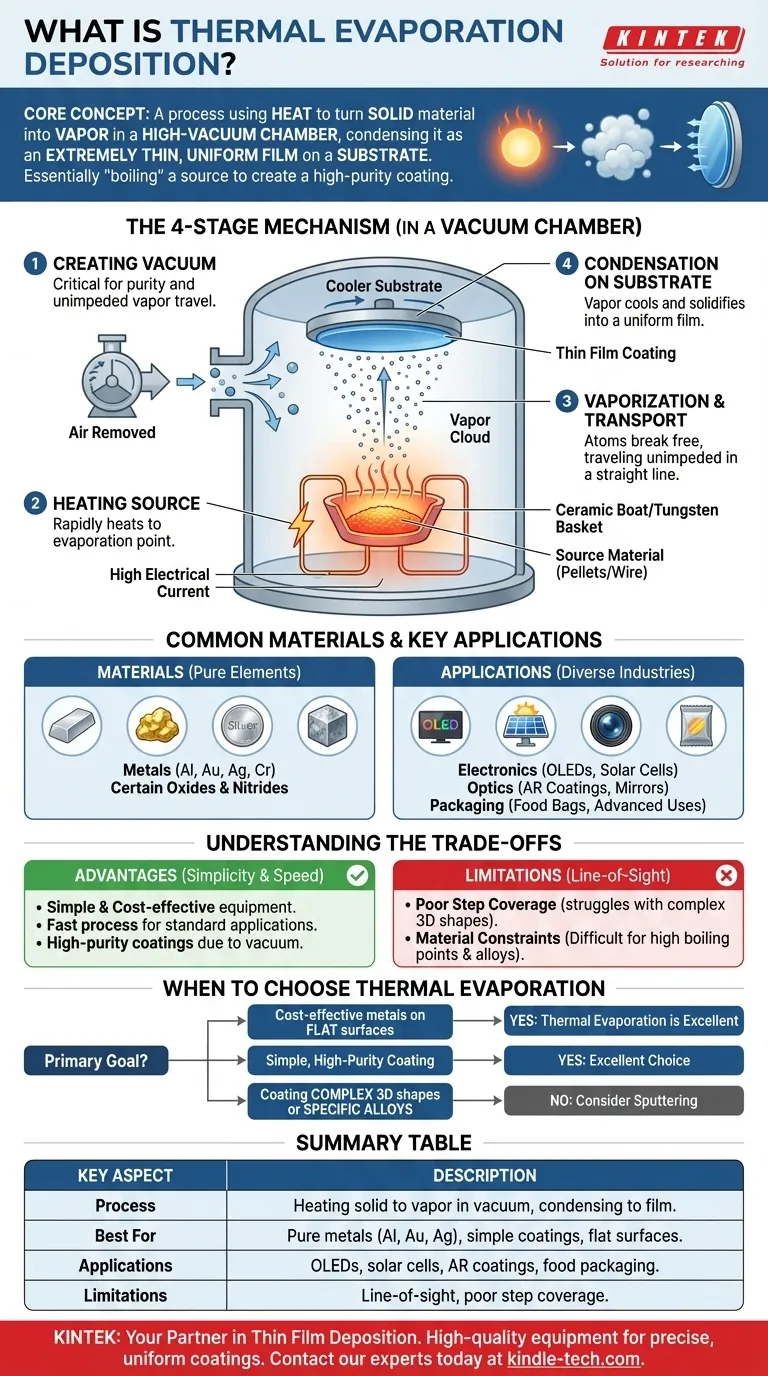

Le mécanisme principal : du solide au film mince

Comprendre le processus d'évaporation thermique implique de le décomposer en quatre étapes distinctes qui se produisent dans une chambre à vide contrôlée.

Création de l'environnement sous vide

L'ensemble du processus doit se dérouler dans un environnement de vide poussé. Ceci est essentiel car cela élimine l'air et les autres molécules de gaz qui pourraient autrement réagir avec la vapeur chaude ou bloquer son chemin vers le substrat.

Cela garantit que le film déposé est pur et que les particules évaporées se déplacent en ligne droite directement vers leur cible.

Chauffage du matériau source

Le matériau source, souvent sous forme de pastilles ou de fil, est placé dans un récipient résistant à la chaleur, généralement un "bateau" en céramique ou un "panier" en tungstène. Un courant électrique élevé est passé à travers ce récipient, le faisant chauffer rapidement.

Cette chaleur intense est transférée au matériau source, augmentant sa température jusqu'à ce qu'il atteigne son point de fusion et d'évaporation ultérieure.

Vaporisation et transport

Lorsque le matériau source chauffe, ses atomes acquièrent suffisamment d'énergie thermique pour se libérer de la surface et entrer dans un état gazeux. Ce nuage de vapeur se dilate dans toute la chambre à vide.

Comme il y a très peu de molécules de gaz avec lesquelles entrer en collision, les atomes vaporisés voyagent sans entrave en ligne de mire directe de la source au substrat.

Condensation sur le substrat

Le substrat (l'objet à revêtir) est positionné au-dessus de la source. Étant beaucoup plus froid que la vapeur, il agit comme une surface de condensation.

Lorsque les atomes de vapeur frappent le substrat, ils perdent rapidement leur énergie, se refroidissent et se solidifient, formant un film mince et uniforme. Le substrat est souvent tourné pour assurer que le revêtement est appliqué uniformément sur toute sa surface.

Matériaux courants et applications clés

La polyvalence de l'évaporation thermique permet de déposer une large gamme de matériaux, servant d'innombrables industries.

Matériaux adaptés au dépôt

Cette technique est la plus efficace pour déposer des éléments atomiques purs, en particulier des métaux avec des points d'ébullition relativement bas comme l'aluminium, l'or, l'argent et le chrome.

Elle peut également être utilisée pour certains non-métaux et composés moléculaires, y compris certains oxydes et nitrures, ce qui la rend utile pour une variété de revêtements fonctionnels.

Électronique et optique

En électronique, l'évaporation thermique est essentielle pour créer les couches métalliques minces et électriquement conductrices nécessaires aux écrans OLED, aux cellules solaires et aux transistors à couches minces.

Pour l'optique, elle est utilisée pour appliquer des revêtements anti-reflets sur les lentilles, créer des couches réfléchissantes pour les miroirs et ajouter des films de protection UV.

Emballage et utilisations avancées

La couche métallique brillante à l'intérieur de nombreux emballages alimentaires (comme les sacs de chips) est souvent un film ultra-mince d'aluminium déposé sur un polymère en utilisant cette méthode.

Des applications plus avancées incluent les revêtements réfléchissants pour les combinaisons spatiales de la NASA, les couches de protection thermique sur les uniformes de pompiers et les enceintes antistatiques dans les avions.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas le bon choix pour toutes les applications. Ses atouts en termes de simplicité et de rentabilité sont contrebalancés par des limitations spécifiques.

L'avantage de la simplicité et de la rapidité

Comparée à d'autres méthodes de dépôt, l'évaporation thermique est relativement simple, rapide et rentable. L'équipement est moins complexe, ce qui en fait une méthode de choix pour de nombreuses applications standard de couches minces.

Limitation : Dépôt en ligne de mire

Parce que la vapeur se déplace en ligne droite, le processus a du mal à revêtir uniformément des formes tridimensionnelles complexes avec des caractéristiques complexes ou des contre-dépouilles. C'est ce qu'on appelle une mauvaise couverture de marche.

Limitation : Contraintes matérielles

La technique n'est pas idéale pour les matériaux ayant des points d'ébullition extrêmement élevés, car ils sont difficiles à vaporiser avec un simple chauffage résistif. Il est également difficile de déposer des alliages précis, car les différents éléments du matériau source peuvent s'évaporer à des vitesses différentes.

Quand choisir l'évaporation thermique

Votre décision d'utiliser l'évaporation thermique doit être basée sur votre matériau, la forme du substrat et l'objectif final.

- Si votre objectif principal est des couches métalliques rentables pour l'électronique ou l'optique : L'évaporation thermique est un excellent choix pour déposer des métaux purs comme l'aluminium ou l'or sur des surfaces relativement planes.

- Si votre objectif principal est un revêtement simple et de haute pureté : Cette méthode offre une excellente pureté car l'environnement sous vide minimise la contamination pendant le dépôt.

- Si votre objectif principal est le revêtement de formes 3D complexes ou d'alliages spécifiques : Vous devriez envisager des méthodes alternatives comme la pulvérisation cathodique, qui offre une meilleure couverture de marche et un contrôle plus précis de la composition de l'alliage.

En fin de compte, l'évaporation thermique reste un outil fondamental et indispensable dans la science et l'ingénierie des matériaux modernes pour sa capacité à créer efficacement des couches minces de haute qualité.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage de matériaux solides sous vide pour créer de la vapeur qui se condense en couches minces |

| Idéal pour | Métaux purs (Al, Au, Ag), revêtements simples, surfaces planes |

| Applications | Écrans OLED, cellules solaires, revêtements anti-reflets, emballages alimentaires |

| Limitations | Dépôt en ligne de mire, mauvaise couverture de marche pour les formes complexes |

Besoin d'un équipement d'évaporation thermique fiable pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour le dépôt de couches minces. Nos systèmes d'évaporation thermique offrent des revêtements précis et uniformes pour vos besoins de recherche et de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt avec des équipements adaptés à vos exigences spécifiques.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le dépôt sous vide ou l'évaporation thermique sous vide (ETV) ? Un guide pour le revêtement de films minces de haute pureté

- Quels matériaux sont utilisés dans l'évaporation thermique ? Des métaux aux diélectriques pour le revêtement en couches minces

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Comment fonctionne le dépôt par faisceau d'électrons ? Un guide pour le revêtement de couches minces de haute pureté

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Choisissez la bonne méthode pour votre couche mince

- Qu'est-ce que la méthode de dépôt par évaporation sous vide ? Un guide pour un revêtement en couche mince simple et économique

- Pourquoi le processus de dépôt physique en phase vapeur doit-il être effectué sous vide ? Assurer la pureté et la performance

- Comment l'épaisseur du film est-elle contrôlée dans un système d'évaporation ? Obtenez un dépôt de couches minces précis et reproductible