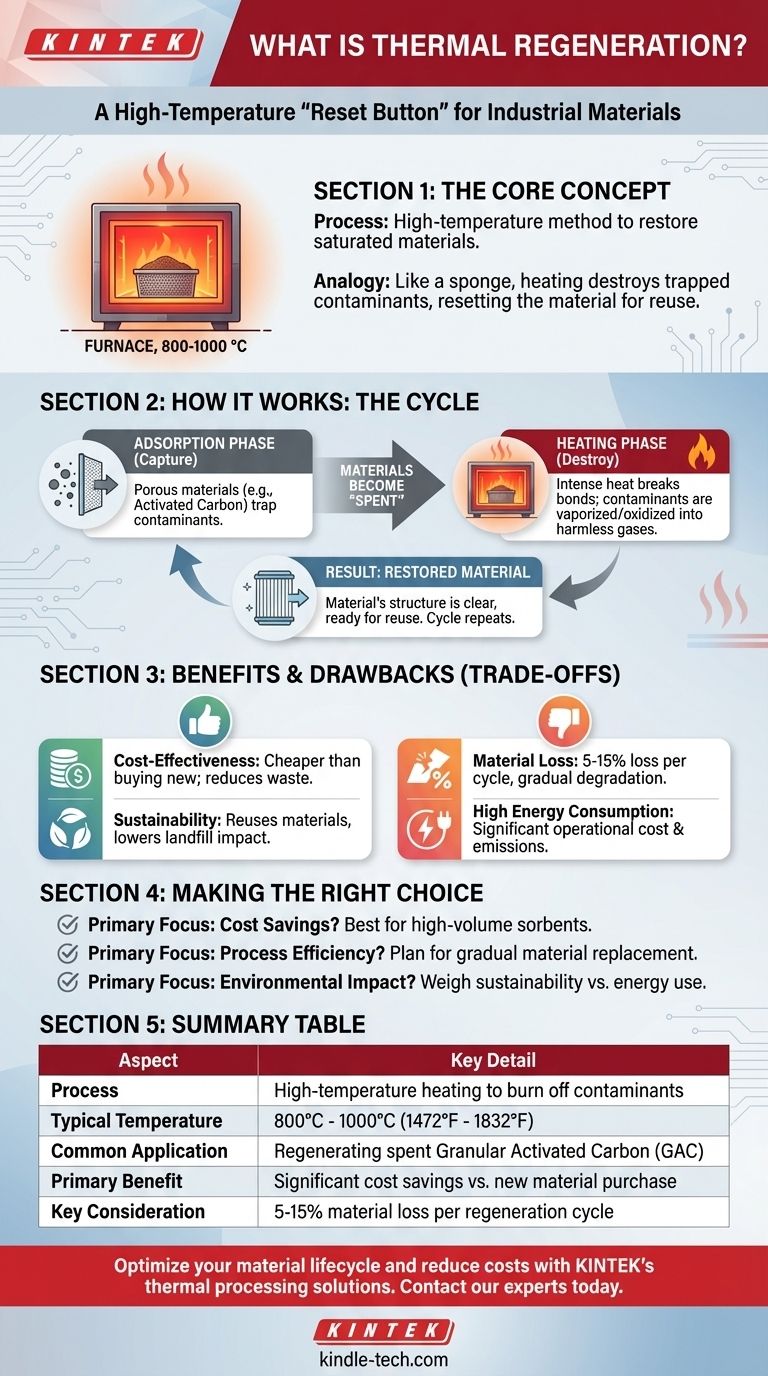

En bref, la régénération thermique est un processus à haute température utilisé pour restaurer un matériau à son état original et efficace après qu'il soit devenu saturé ou "usagé". Elle est le plus souvent utilisée pour nettoyer des matériaux industriels comme le charbon actif en utilisant une chaleur extrême (souvent 800-1000 °C) dans un four pour brûler ou vaporiser les contaminants que le matériau a adsorbés.

La régénération thermique agit comme un "bouton de réinitialisation" à haute température pour les matériaux qui fonctionnent comme des éponges. En chauffant le matériau usagé, vous détruisez et éliminez efficacement les contaminants piégés, restaurant ainsi la capacité du matériau à être réutilisé.

Comment fonctionne la régénération thermique : Le mécanisme central

Pour comprendre la régénération thermique, vous devez d'abord comprendre la fonction que le matériau remplissait. Le processus est un cycle de capture et de libération, entraîné par des changements de température.

La phase d'adsorption : Capturer les contaminants

De nombreux processus industriels utilisent des matériaux poreux, comme le Charbon Actif Granulaire (CAG), pour purifier des liquides ou des gaz. Ces matériaux ont une vaste surface interne avec des sites actifs qui piègent et retiennent les substances organiques indésirables – un processus appelé adsorption.

Avec le temps, ces sites actifs se remplissent, et le matériau est considéré comme "usagé" ou saturé, perdant son efficacité.

La phase de chauffage : Détruire les contaminants

C'est là qu'intervient la régénération thermique. Le matériau usagé est retiré du service et placé dans un four à haute température, souvent dans un environnement à faible teneur en oxygène.

La chaleur intense, typiquement entre 800°C et 1000°C (1472°F à 1832°F), fournit l'énergie nécessaire pour briser les liaisons retenant les contaminants adsorbés. Ces substances organiques sont soit vaporisées, soit, plus communément, oxydées (détruites chimiquement) et converties en gaz inoffensifs.

Le résultat : Un matériau restauré

Après le cycle de chauffage et de refroidissement, les contaminants ont disparu. La structure poreuse et les sites actifs du matériau sont maintenant clairs et à nouveau disponibles.

Ce matériau "régénéré" est prêt à être remis en service, capable d'adsorber de nouveaux contaminants. Ce cycle d'utilisation et de régénération peut être répété plusieurs fois.

Comprendre les compromis

Bien que très efficace, la régénération thermique n'est pas un processus parfait. Elle implique un ensemble clair d'avantages et d'inconvénients qu'il est essentiel de prendre en compte.

Avantage : Rentabilité et durabilité

Le principal moteur de la régénération thermique est l'économie. Régénérer et réutiliser un matériau coûteux comme le charbon actif est significativement moins cher que de disposer continuellement du matériau usagé et d'acheter de nouvelles fournitures. Cela réduit également les déchets mis en décharge, offrant un avantage environnemental clair.

Inconvénient : Perte et dégradation du matériau

Le processus n'est pas efficace à 100 %. Chaque cycle à haute température entraîne inévitablement une certaine dégradation physique et un épuisement du matériau hôte lui-même. Typiquement, il y a une perte de carbone de 5 à 15 % à chaque cycle de régénération, ce qui réduit progressivement ses performances et sa durée de vie.

Inconvénient : Consommation d'énergie élevée

Chauffer des fours industriels à 1000°C nécessite une quantité massive d'énergie. Cela représente un coût opérationnel significatif et a sa propre empreinte environnementale, qui doit être mise en balance avec les avantages de la réutilisation des matériaux.

Faire le bon choix pour votre processus

Décider d'implémenter la régénération thermique dépend de l'équilibre entre les objectifs économiques, opérationnels et environnementaux.

- Si votre objectif principal est de réduire les coûts des matériaux à grand volume : La régénération thermique est souvent la méthode la plus économiquement viable pour les sorbants comme le charbon actif utilisés dans la purification à grande échelle.

- Si votre objectif principal est l'efficacité du processus : Tenez compte de la perte de matériau de 5 à 15 % par cycle dans votre planification opérationnelle et prévoyez un remplacement progressif du média au fil du temps.

- Si votre objectif principal est l'impact environnemental : Pesez soigneusement l'avantage de durabilité de la réutilisation des matériaux par rapport à la consommation d'énergie et aux émissions significatives du four de régénération.

En fin de compte, la régénération thermique est un outil puissant pour prolonger la durée de vie des matériaux critiques et réduire les coûts opérationnels.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Chauffage à haute température pour brûler les contaminants |

| Température typique | 800°C - 1000°C (1472°F - 1832°F) |

| Application courante | Régénération du Charbon Actif Granulaire (CAG) usagé |

| Bénéfice principal | Économies significatives par rapport à l'achat de nouveaux matériaux |

| Considération clé | Perte de matériau de 5 à 15 % par cycle de régénération |

Optimisez le cycle de vie de vos matériaux et réduisez les coûts avec les solutions de traitement thermique de KINTEK.

La régénération thermique est une stratégie puissante pour les laboratoires et les installations industrielles utilisant des sorbants comme le charbon actif. En restaurant les matériaux usagés, vous pouvez réduire considérablement les dépenses opérationnelles et minimiser les déchets. KINTEK est spécialisé dans les équipements de laboratoire et les consommables à haute température nécessaires pour mettre en œuvre ce processus de manière efficace et fiable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours et systèmes thermiques peuvent vous aider à réaliser une régénération de matériaux durable et rentable pour votre application spécifique.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace