À la base, l'évaporation thermique est une méthode simple pour créer une couche ultra-mince de matériau sur une surface. Cette technique, également appelée évaporation par résistance, consiste à chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés traversent ensuite le vide et se condensent sur une surface cible plus froide, appelée substrat, formant ainsi un film mince uniforme.

Le point essentiel à retenir est que l'évaporation thermique est un processus de dépôt à ligne de visée régi par un principe simple : vous chauffez un matériau sous vide jusqu'à ce qu'il devienne gazeux, puis il se solidifie sur une cible. Le succès dépend du contrôle précis de la température, du niveau de vide et de la géométrie pour obtenir les caractéristiques de film souhaitées.

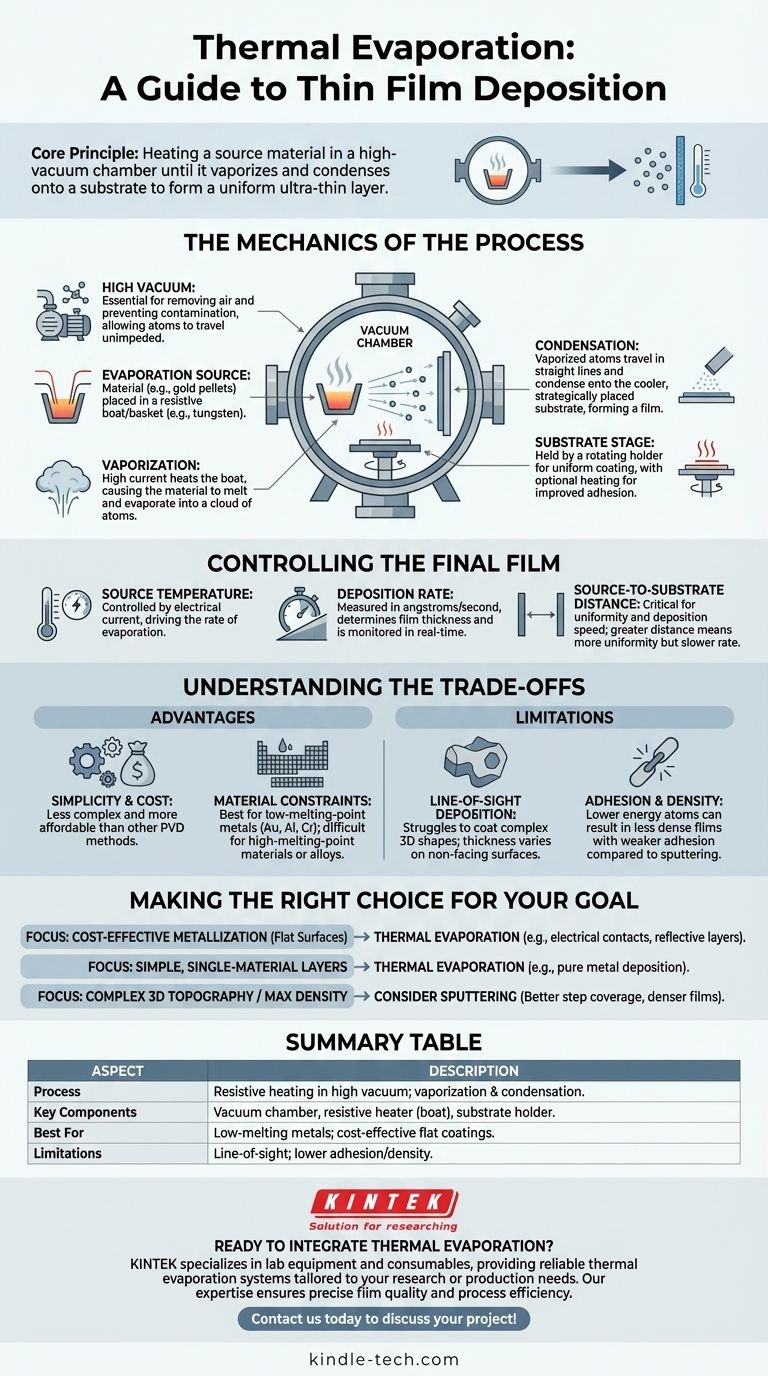

La mécanique du processus

Pour vraiment comprendre l'évaporation thermique, nous devons décomposer ses composants essentiels et sa séquence. L'ensemble du processus se déroule dans une chambre à vide scellée pour garantir la pureté et la qualité du film final.

Le rôle critique du vide

Le processus doit se dérouler sous vide poussé pour deux raisons principales. Premièrement, cela élimine les molécules d'air qui, autrement, entreraient en collision avec les atomes de matériau vaporisé, les dispersant et les empêchant d'atteindre le substrat.

Deuxièmement, le vide élimine les réactions chimiques indésirables, telles que l'oxydation, qui contamineraient le film et modifieraient ses propriétés.

La source d'évaporation

Le matériau source, souvent sous forme de pastilles ou de fil, est placé dans un récipient communément appelé « bateau » ou « panier ». Ce bateau est fabriqué à partir d'un matériau ayant un point de fusion très élevé, comme le tungstène ou le molybdène.

Ce récipient agit comme un élément chauffant résistif. Un courant électrique élevé le traverse, le faisant luire et chauffer intensément, transférant cette énergie thermique au matériau source.

De solide à vapeur à film

À mesure que le courant augmente, la température du bateau augmente considérablement, provoquant d'abord la fusion du matériau source, puis son évaporation, libérant un nuage d'atomes ou de molécules.

Ces particules vaporisées voyagent en ligne droite loin de la source. Lorsqu'elles frappent le substrat plus froid — qui est stratégiquement placé au-dessus de la source — elles se refroidissent rapidement et se condensent, s'accumulant couche par couche pour former un film mince solide.

L'étape du substrat

Le substrat est maintenu en place par un support spécialisé. Ce support peut souvent être mis en rotation pour garantir que la vapeur recouvre le substrat uniformément sur toute sa surface.

Dans certaines applications, le support de substrat est également chauffé. Cela confère aux atomes en condensation plus d'énergie de surface, ce qui peut améliorer l'adhérence et la structure cristalline du film.

Contrôler le film final

L'épaisseur et la qualité finales du film déposé ne sont pas laissées au hasard. Elles sont contrôlées en manipulant plusieurs variables clés du processus.

Température de la source

La température de la source d'évaporation, contrôlée par le courant électrique, est le moteur principal du processus. Une température plus élevée entraîne un taux d'évaporation plus élevé, ce qui augmente à son tour le taux de dépôt sur le substrat.

Taux de dépôt

Le taux de dépôt — mesuré en angströms ou en nanomètres par seconde — détermine la vitesse à laquelle le film croît. Il est surveillé en temps réel pour obtenir une épaisseur finale précise, allant de quelques nanomètres à plusieurs microns.

Distance source-substrat

La distance physique entre la source d'évaporation et le substrat est critique. Une plus grande distance peut conduire à un film plus uniforme, mais diminuera également le taux de dépôt, car le nuage de vapeur se dilate sur une plus grande surface.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à certaines applications et non à d'autres.

Avantage : Simplicité et coût

Les systèmes d'évaporation thermique sont généralement moins complexes et plus abordables que d'autres méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons. Cela en fait une technique accessible pour de nombreuses applications.

Limite : Contraintes matérielles

Le processus est mieux adapté aux matériaux ayant des températures d'évaporation relativement basses, tels que l'or, l'aluminium ou le chrome. Les matériaux ayant des points de fusion extrêmement élevés sont difficiles à évaporer et peuvent endommager le bateau source lui-même. Il est également inadapté aux alliages dont les composants ont des taux d'évaporation très différents.

Limite : Dépôt à ligne de visée

Étant donné que la vapeur voyage en ligne droite, l'évaporation thermique a du mal à revêtir des formes tridimensionnelles complexes avec des contre-dépouilles ou des tranchées. Les surfaces directement face à la source reçoivent le revêtement le plus épais, tandis que les parois latérales verticales reçoivent très peu.

Limite : Adhérence et densité

L'énergie des atomes arrivant sur le substrat est relativement faible (purement thermique). Cela peut parfois entraîner des films de densité plus faible et d'adhérence plus faible par rapport aux processus à énergie plus élevée comme la pulvérisation cathodique, bien que le chauffage du substrat puisse aider à atténuer cela.

Faire le bon choix pour votre objectif

Choisir la bonne technique de dépôt nécessite de comprendre ses capacités dans le contexte de votre objectif final.

- Si votre objectif principal est la métallisation rentable sur des surfaces planes : L'évaporation thermique est un excellent choix pour des applications telles que la création de contacts électriques dans les cellules solaires ou de couches réfléchissantes sur le verre.

- Si votre objectif principal est de créer des couches simples d'un seul matériau : La nature simple du processus le rend idéal pour le dépôt de métaux purs où la pureté du film est importante mais pas primordiale.

- Si votre objectif principal est de revêtir une topographie 3D complexe ou d'obtenir une densité de film maximale : Vous devriez évaluer des méthodes alternatives comme la pulvérisation cathodique, qui offre une meilleure « couverture de marche » et produit des films plus énergétiques et plus denses.

En fin de compte, comprendre ces principes fondamentaux et ces limites est la clé pour tirer efficacement parti de l'évaporation thermique pour votre application spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage résistif d'un matériau source dans une chambre à vide poussé, provoquant la vaporisation et la condensation sur un substrat. |

| Composants clés | Chambre à vide, élément chauffant résistif (bateau/panier), support de substrat. |

| Idéal pour | Métaux à bas point de fusion (ex. : or, aluminium) ; revêtement rentable de surfaces planes. |

| Limites | Dépôt à ligne de visée (peu adapté aux formes 3D) ; adhérence/densité inférieure à la pulvérisation cathodique. |

Prêt à intégrer l'évaporation thermique dans votre flux de travail de laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire, fournissant des systèmes d'évaporation thermique fiables adaptés à vos besoins de recherche ou de production. Que vous déposiez des couches métalliques pour l'électronique ou l'optique, notre expertise garantit une qualité de film précise et une efficacité du processus. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir la bonne solution pour votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température