Dans l'ingénierie moderne et la science des matériaux, les techniques de dépôt en phase vapeur constituent un ensemble fondamental de processus utilisés pour appliquer des revêtements extrêmement minces et haute performance sur une surface, appelée substrat. Toutes ces techniques fonctionnent sur un principe simple : un matériau solide est converti en vapeur, transporté, puis recondensé sous forme de film solide sur l'objet cible. Les principales familles de ces techniques sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

La différence fondamentale entre les techniques de dépôt réside dans la manière dont le matériau source est transformé en vapeur. Le dépôt physique en phase vapeur (PVD) utilise des moyens physiques tels que la chaleur ou le bombardement ionique pour créer la vapeur, tandis que le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques entre des gaz précurseurs.

Les Deux Piliers du Dépôt en Phase Vapeur

Pour comprendre ces techniques, il est préférable de commencer par la distinction de haut niveau entre les approches physique et chimique. Ce choix dicte l'équipement, les conditions du processus et les propriétés finales du film.

Dépôt Physique en Phase Vapeur (PVD) : L'approche par « Force Physique »

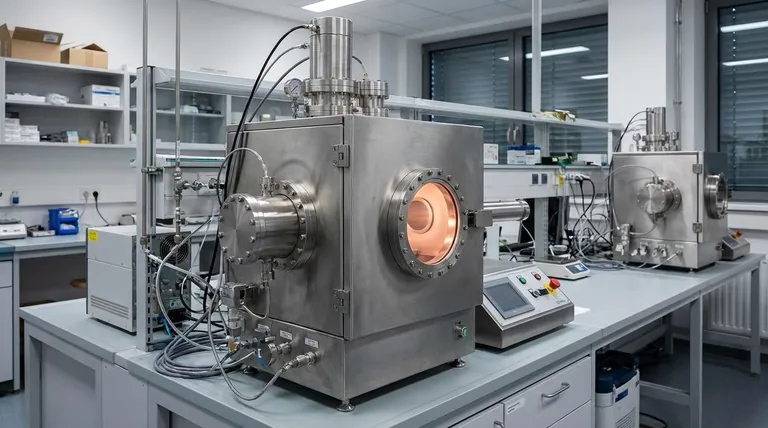

Le PVD englobe les méthodes où le matériau à déposer est physiquement transformé en vapeur. Cela se produit à l'intérieur d'une chambre à vide poussé, ce qui permet aux particules de vapeur de voyager directement vers le substrat sans entrer en collision avec les molécules d'air.

Il existe deux méthodes PVD dominantes : l'évaporation thermique et la pulvérisation cathodique (sputtering).

L'évaporation thermique s'apparente à faire bouillir un métal sous vide. Le matériau source est chauffé jusqu'à ce qu'il se vaporise, et cette vapeur voyage ensuite et se condense sur le substrat plus froid, formant un film.

La pulvérisation cathodique ressemble davantage à un sablage microscopique. Des ions de haute énergie sont projetés sur une « cible » solide du matériau souhaité. Ces collisions arrachent physiquement des atomes de la cible, qui se déposent ensuite sur le substrat.

Dépôt Chimique en Phase Vapeur (CVD) : L'approche par « Réaction Chimique »

Le CVD est fondamentalement différent. Au lieu de vaporiser physiquement un solide, cette méthode introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent ou réagissent entre eux à la surface du substrat chauffé, laissant derrière eux un film solide du matériau souhaité. Les sous-produits de la réaction sont ensuite pompés. Cette méthode repose entièrement sur la dissociation des espèces gazeuses pour construire le film.

Un Regard Plus Approfondi sur les Techniques PVD

Étant donné que le PVD est largement utilisé, il est utile de comprendre les variations au sein de ses catégories principales. Le choix dépend souvent des propriétés de film requises et du matériau déposé.

Méthodes d'Évaporation Thermique

La principale différence entre les techniques d'évaporation thermique est simplement la source de chaleur utilisée.

- Évaporation thermique par résistance : Utilise une source de chaleur résistive (comme un filament chaud) pour chauffer et évaporer le matériau.

- Évaporation par faisceau d'électrons : Un faisceau focalisé d'électrons de haute énergie chauffe et évapore le matériau source avec une grande précision.

- Chauffage par induction : La puissance radiofréquence (RF) est acheminée à travers une bobine, induisant des courants de Foucault qui chauffent un creuset contenant le matériau.

Méthodes de Pulvérisation Cathodique (Sputtering)

Les techniques de pulvérisation cathodique sont appréciées pour la création de films exceptionnellement denses et adhérents.

La pulvérisation cathodique par faisceau d'ions est considérée comme une technique PVD de premier ordre. Elle offre un contrôle extrêmement précis des propriétés du film, ce qui se traduit par des revêtements lisses et denses, essentiels pour les applications avancées telles que l'optique et l'électronique.

Comprendre les Compromis

Le choix d'une technique de dépôt est une question d'équilibre entre les exigences de qualité du film, la compatibilité des matériaux et la forme du substrat.

PVD : Précision en Ligne de Visée

Le PVD est un processus en « ligne de visée », ce qui signifie que la vapeur voyage en ligne droite de la source au substrat.

Cela le rend idéal pour revêtir des surfaces planes avec une grande pureté et précision. Cependant, il peine à revêtir uniformément des formes complexes en trois dimensions présentant des contre-dépouilles ou des surfaces cachées.

CVD : Capacité de Revêtement Conforme

Étant donné que le CVD utilise des gaz qui peuvent circuler autour d'un objet, sa plus grande force est de produire des revêtements hautement conformes.

Il peut revêtir uniformément des formes complexes et complexes, ce qui est impossible avec le PVD en ligne de visée. Le compromis est souvent des températures de processus plus élevées et une gestion chimique plus complexe.

Faire le Bon Choix pour Votre Objectif

Les applications de ces films sont vastes, allant de l'augmentation de la durée de vie des outils d'usinage à la création des couches complexes d'un microprocesseur. Votre objectif spécifique déterminera la meilleure voie à suivre.

- Si votre objectif principal est de déposer un métal ou un alliage pur sur une surface relativement plane avec une grande précision : les techniques PVD telles que la pulvérisation cathodique ou l'évaporation par faisceau d'électrons sont le meilleur choix.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe ou de créer un film à partir d'un composé chimique spécifique : le CVD est presque toujours l'approche requise.

- Si votre objectif principal est d'obtenir la densité, la pureté et la douceur maximales du film pour des applications sensibles : les méthodes PVD avancées comme la pulvérisation cathodique par faisceau d'ions offrent un contrôle inégalé.

Comprendre cette distinction fondamentale entre physique et chimie est la clé pour sélectionner le bon outil pour tout défi de matériaux avancés.

Tableau Récapitulatif :

| Technique | Principe | Avantage Clé | Idéal Pour |

|---|---|---|---|

| PVD (Physique) | Vaporisation physique du matériau solide | Haute pureté, contrôle précis | Surfaces planes, métaux/alliages purs |

| CVD (Chimique) | Réaction chimique des gaz précurseurs | Revêtement uniforme de formes 3D complexes | Pièces complexes, films composés |

Besoin de conseils d'experts pour choisir la bonne technique de dépôt pour votre application ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de dépôt en phase vapeur. Notre équipe peut vous aider à choisir la solution PVD ou CVD idéale pour obtenir une qualité de film supérieure, améliorer les performances de revêtement et accélérer votre recherche sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat