La réponse courte est qu'il n'y a pas de machine unique pour le brasage ; le terme fait référence à plusieurs types d'équipements différents. Les machines les plus courantes comprennent les systèmes de brasage au chalumeau, en four, par induction et par résistance, chacun utilisant une méthode différente pour appliquer la chaleur et assembler les matériaux avec un métal d'apport.

La "machine" spécifique utilisée pour le brasage est déterminée par la méthode de chauffage. Le défi principal n'est pas de trouver une machine unique, mais plutôt de sélectionner la bonne technologie de chauffage pour votre matériau spécifique, votre volume de production et la complexité de votre joint.

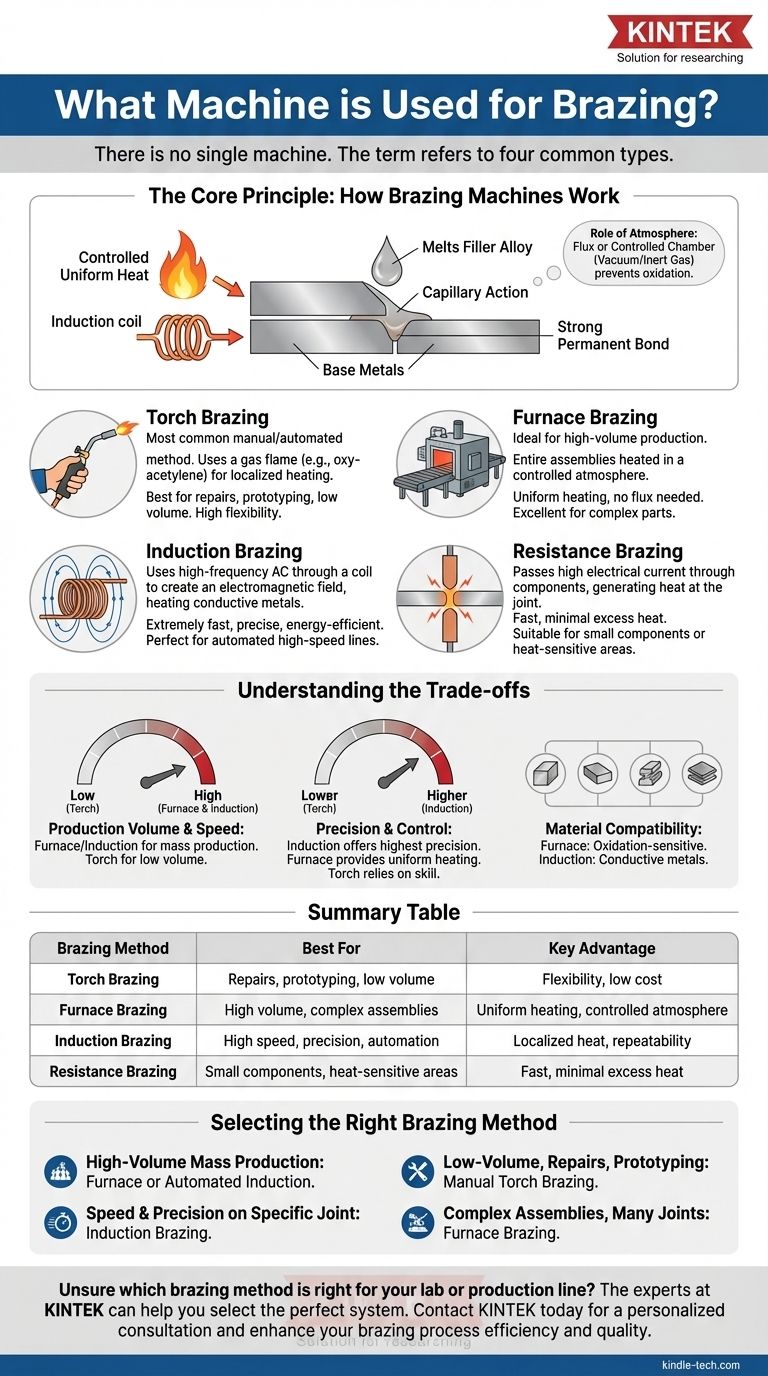

Le principe fondamental : Comment fonctionnent les machines de brasage

Chaque machine de brasage, quel que soit son type, est conçue pour accomplir une tâche fondamentale : chauffer les métaux de base à une température suffisamment élevée pour faire fondre un alliage d'apport, qui s'écoule ensuite dans le joint par action capillaire.

Le rôle de la chaleur et de l'atmosphère

L'équipement doit fournir une chaleur contrôlée et uniforme aux pièces à assembler sans les faire fondre. Le processus doit également gérer l'oxydation de surface.

Ceci est réalisé soit avec un flux chimique, qui nettoie la surface, soit en effectuant le brasage à l'intérieur d'une chambre avec une atmosphère contrôlée, telle qu'un vide ou un gaz inerte. Cela garantit que l'alliage d'apport fondu peut "mouiller" les métaux de base et former un lien solide et permanent.

Types courants d'équipements de brasage expliqués

La principale différence entre les machines de brasage réside dans la manière dont elles génèrent et appliquent la chaleur. Chaque méthode est adaptée à différentes applications.

Brasage au chalumeau

Le brasage au chalumeau est la méthode manuelle ou automatisée la plus courante. Il utilise une flamme de gaz (comme l'oxy-acétylène) pour chauffer une zone localisée des pièces à assembler.

Cette méthode offre une grande flexibilité et est excellente pour les réparations, les travaux uniques et la production à faible volume où la précision est contrôlée par un opérateur qualifié.

Brasage en four

Le brasage en four est idéal pour la production à grand volume. Des assemblages entiers sont placés dans un four, souvent sur un tapis roulant, et chauffés dans une atmosphère contrôlée.

Cette approche garantit que tous les joints d'une pièce complexe sont chauffés uniformément et simultanément. L'atmosphère contrôlée (comme le vide ou l'hydrogène) élimine le besoin de flux, ce qui donne des joints très propres.

Brasage par induction

Le brasage par induction utilise un courant alternatif à haute fréquence traversant une bobine de cuivre. Cela crée un champ électromagnétique qui chauffe les pièces métalliques conductrices placées à l'intérieur.

Cette méthode est extrêmement rapide, précise et économe en énergie. Elle fournit une chaleur localisée uniquement à la zone du joint, ce qui la rend parfaite pour les lignes de production automatisées à grande vitesse où la qualité et la répétabilité sont essentielles.

Brasage par résistance

Cette méthode fait passer un courant électrique élevé à travers les composants, générant de la chaleur au niveau du joint en raison de la résistance électrique. Les pièces elles-mêmes font partie du circuit électrique.

Le brasage par résistance est rapide et produit très peu de chaleur excessive, ce qui le rend adapté à l'assemblage de petits composants ou de pièces situées à proximité de matériaux sensibles à la chaleur.

Systèmes de brasage automatisés

Une "machine de brasage automatique" n'est pas un type de chauffage en soi, mais plutôt un système qui intègre l'une des méthodes de chauffage (comme l'induction ou le chalumeau) dans un processus robotique ou automatisé.

Ces systèmes sont utilisés pour la production de masse afin d'atteindre des vitesses élevées, des tolérances précises et une qualité constante pour des matériaux comme l'acier, le cuivre et l'aluminium.

Comprendre les compromis

Le choix du bon équipement nécessite d'équilibrer les besoins de production avec les contraintes de coût et de matériaux.

Volume et vitesse de production

Les systèmes de brasage en four et par induction automatisés sont conçus pour la production de masse, capables de produire des milliers de pièces par heure. Le brasage manuel au chalumeau est nettement plus lent et réservé aux applications à faible volume.

Précision et contrôle

Le brasage par induction offre le plus haut degré de précision, car le chauffage est localisé, contrôlable et extrêmement répétable. Le brasage en four offre une excellente uniformité thermique sur une pièce entière de grande taille, tandis que le brasage au chalumeau dépend fortement des compétences de l'opérateur.

Compatibilité des matériaux

Bien que presque tous les métaux ou céramiques puissent être brasés, le choix de l'équipement est important. Le brasage en four est excellent pour les matériaux sensibles à l'oxydation, tandis que l'induction est préférable pour les métaux conducteurs.

Coût initial et complexité

Le brasage manuel au chalumeau a un coût d'entrée très faible et est simple à installer. En revanche, les systèmes de brasage en four et par induction automatisés représentent un investissement en capital important nécessitant une intégration et une programmation spécialisées.

Sélectionner la bonne méthode de brasage

Votre choix final dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est la production de masse à grand volume : Le brasage en four ou un système d'induction entièrement automatisé est votre solution la plus efficace.

- Si votre objectif principal est la vitesse et la précision sur un joint spécifique : Le brasage par induction offre un contrôle, une vitesse et une répétabilité inégalés.

- Si votre objectif principal est un travail à faible volume, des réparations ou du prototypage : Le brasage manuel au chalumeau offre la plus grande flexibilité et le plus faible investissement initial.

- Si vous assemblez des ensembles complexes avec de nombreux joints à la fois : Le brasage en four assure un chauffage uniforme et une qualité constante sur l'ensemble du composant.

En fin de compte, la meilleure machine de brasage est celle qui correspond à votre application spécifique, à votre budget et à vos exigences de qualité.

Tableau récapitulatif :

| Méthode de brasage | Idéal pour | Avantage clé |

|---|---|---|

| Brasage au chalumeau | Réparations, prototypage, faible volume | Flexibilité, faible coût |

| Brasage en four | Grand volume, assemblages complexes | Chauffage uniforme, atmosphère contrôlée |

| Brasage par induction | Haute vitesse, précision, automatisation | Chaleur localisée, répétabilité |

| Brasage par résistance | Petits composants, zones sensibles à la chaleur | Rapide, chaleur excessive minimale |

Vous ne savez pas quelle méthode de brasage convient à votre laboratoire ou à votre ligne de production ? Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, y compris les solutions de brasage. Nous pouvons vous aider à sélectionner le système parfait pour obtenir des joints solides et propres tout en optimisant votre volume de production, la compatibilité des matériaux et les exigences de précision.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à améliorer l'efficacité et la qualité de votre processus de brasage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques