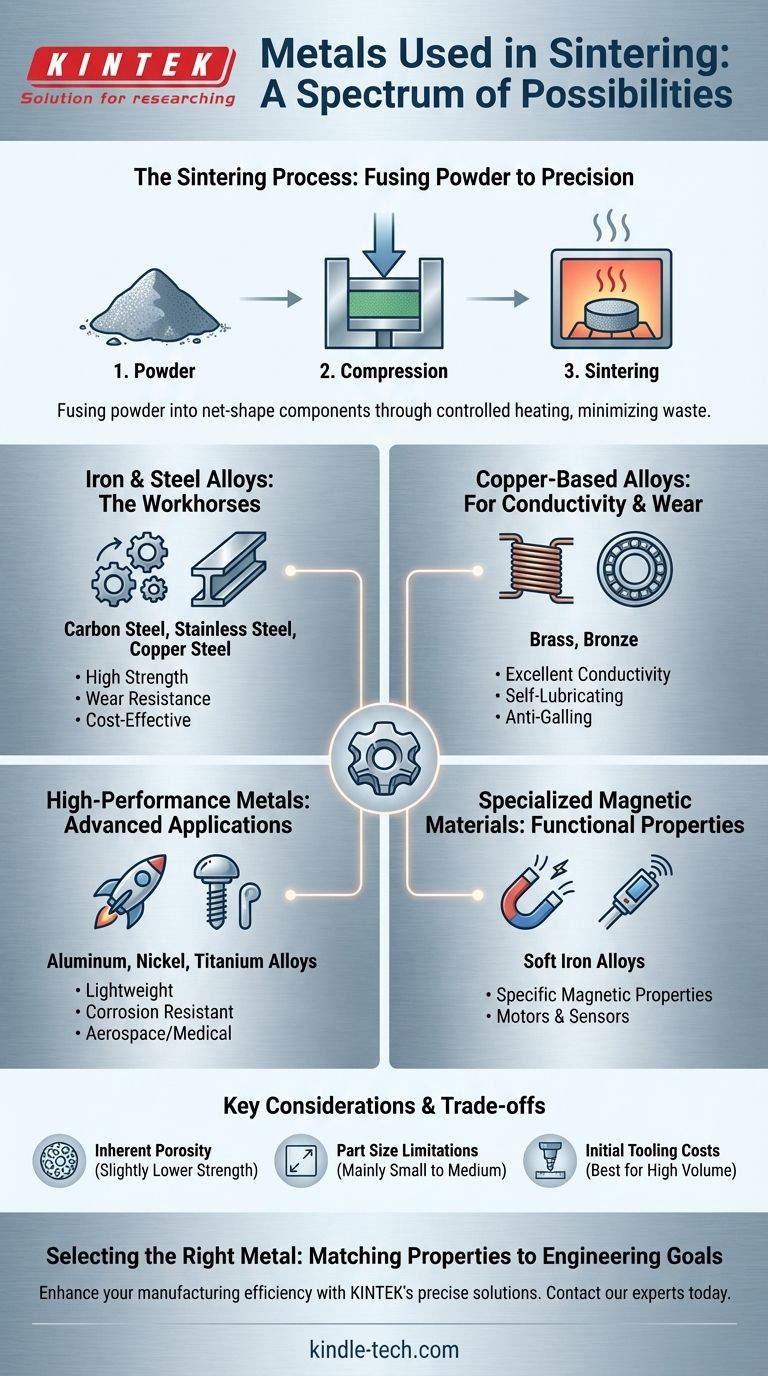

La gamme de métaux utilisés dans le frittage est exceptionnellement large, s'étendant bien au-delà de quelques matériaux de niche. Les métaux les plus courants comprennent une grande variété d'alliages de fer et d'acier tels que l'acier inoxydable, l'acier au carbone et les aciers infusés de cuivre. De plus, les alliages de cuivre comme le laiton et le bronze, ainsi que les métaux haute performance comme les alliages d'aluminium, de nickel et de titane, sont fréquemment utilisés.

La valeur fondamentale du frittage réside dans sa polyvalence. Ce n'est pas un processus limité à des matériaux spécifiques, mais une technique de fabrication puissante capable de transformer un large éventail de poudres métalliques en composants complexes, précis et rentables.

Qu'est-ce que le frittage et pourquoi est-ce important ?

Pour comprendre quels métaux sont utilisés, il est crucial de comprendre d'abord le processus fondamental. Le frittage concerne la consolidation et la fusion, et non la fusion.

Le principe de base : fusionner la poudre

Le processus de frittage commence par une poudre métallique fine. Cette poudre est comprimée dans une forme désirée, souvent appelée « compact vert », puis chauffée dans un four à atmosphère contrôlée à une température juste en dessous de son point de fusion.

À cette température élevée, les particules métalliques individuelles se lient et fusionnent, un processus piloté par la diffusion atomique. Cela consolide la poudre meuble en une masse solide et unifiée avec une faible porosité.

L'avantage clé : la fabrication de forme nette

Le principal avantage du frittage est sa capacité à produire des pièces à leurs dimensions finales ou très proches, souvent appelée fabrication de forme nette (net-shape manufacturing).

Cette précision minimise ou élimine le besoin d'opérations d'usinage secondaires. Il en résulte moins de gaspillage de matériaux, une réduction de la main-d'œuvre et une qualité de produit plus constante, ce qui le rend idéal pour la production en grand volume de pièces complexes telles que les engrenages, les roulements et les poulies.

Le spectre des métaux frittables

La liste des métaux compatibles est longue et continue de croître avec les progrès de la métallurgie des poudres et de la fabrication additive. Ils peuvent être regroupés en plusieurs familles clés.

Alliages de fer et d'acier : les bêtes de somme

C'est la catégorie de matériaux frittés la plus vaste et la plus courante. L'équilibre entre résistance, résistance à l'usure et faible coût en fait le choix par défaut pour de nombreuses applications mécaniques et structurelles.

Les exemples courants comprennent :

- Aciers au fer et au carbone

- Aciers inoxydables (séries 300 et 400)

- Aciers au cuivre (mélanges fer-cuivre)

- Aciers au nickel

- Aciers faiblement alliés à haute résistance (HSLA)

Alliages à base de cuivre : pour la conductivité et l'usure

Le cuivre et ses alliages sont choisis pour leur combinaison unique de conductivité électrique, de conductivité thermique et de lubrification naturelle, ce qui les rend idéaux pour les roulements et les composants électriques.

Ce groupe comprend le laiton et le bronze, appréciés pour leur excellente résistance à l'usure et leurs propriétés anti-grippage.

Métaux haute performance et spécialisés

Pour les applications plus exigeantes dans les secteurs aérospatial, médical et automobile, le frittage est utilisé avec des métaux avancés.

Ces matériaux comprennent les alliages d'aluminium, de nickel et de titane. Leur utilisation dans le frittage est essentielle pour créer des composants légers, résistants et résistants à la corrosion grâce à des méthodes telles que la fabrication additive.

Matériaux magnétiques spécialisés

Le frittage est également utilisé pour créer des composants dotés de propriétés magnétiques spécifiques. Les alliages magnétiques de fer doux sont traités de cette manière pour produire des pièces destinées à être utilisées dans les moteurs électriques, les capteurs et les solénoïdes.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la solution idéale pour tous les problèmes. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le défi de la porosité inhérente

Les pièces frittées conservent presque toujours une petite quantité de porosité par rapport aux pièces fabriquées à partir de métal entièrement fondu (coulée) ou de billette solide (usinage). Cela peut affecter la résistance à la traction ultime et la ductilité du composant final.

Limites de la taille des pièces

La nécessité de comprimer uniformément la poudre initiale impose des limites pratiques à la taille des composants pouvant être produits. Les pièces très grandes ou volumineuses ne sont généralement pas bien adaptées aux processus traditionnels de pressage et de frittage.

Coûts d'outillage initiaux

Les matrices utilisées pour comprimer la poudre métallique doivent être fabriquées en acier à outils trempé et usinées avec précision. Cela représente un investissement initial important, rendant le frittage le plus rentable pour les séries de production de volume moyen à élevé où le coût peut être amorti.

Faire le bon choix pour votre application

La sélection du bon métal dépend de l'adéquation des propriétés du matériau à votre objectif d'ingénierie spécifique.

- Si votre objectif principal est la production rentable et à grand volume de pièces structurelles : Les alliages de fer et d'acier offrent la meilleure combinaison de résistance, de durabilité et d'économie.

- Si votre objectif principal est la résistance à la corrosion ou la performance dans des environnements extrêmes : Les alliages d'acier inoxydable, de nickel ou de titane sont les candidats idéaux pour votre application.

- Si votre objectif principal est la conductivité électrique ou les propriétés d'auto-lubrification des roulements : Les alliages à base de cuivre comme le bronze et le laiton offrent des performances supérieures pour ces besoins spécifiques.

En comprenant la vaste gamme de matériaux disponibles, vous pouvez tirer parti du frittage pour créer des composants précis et économiques pour presque tous les défis d'ingénierie.

Tableau récapitulatif :

| Famille de métaux | Exemples courants | Propriétés clés et applications |

|---|---|---|

| Alliages de fer et d'acier | Acier au carbone, Acier inoxydable, Acier au cuivre | Résistance, résistance à l'usure, économique pour les pièces structurelles |

| Alliages à base de cuivre | Laiton, Bronze | Excellente conductivité électrique/thermique, autolubrifiant pour les roulements |

| Métaux haute performance | Alliages d'aluminium, de nickel, de titane | Légèreté, haute résistance, résistance à la corrosion pour l'aérospatiale/le médical |

| Matériaux magnétiques | Alliages de fer doux | Propriétés magnétiques spécifiques pour les moteurs et les capteurs |

Besoin du métal fritté parfait pour votre composant ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus de frittage avancés. Que vous travailliez avec des alliages d'acier courants ou du titane haute performance, notre expertise garantit que vous disposez des bons outils pour réussir.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer votre efficacité de fabrication et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels avantages un four de frittage à atmosphère à haute température offre-t-il pour l'UO2 ? Densification précise du combustible

- Quelle est la fonction d'un four à atmosphère tubulaire dans la synthèse du Li2MnSiO4 ? Obtenir des matériaux de batterie de haute pureté

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie

- Quels sont les principaux composants d'un four industriel ? Explorez les éléments essentiels pour un chauffage de précision

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté