Pour être précis, la méthode du dépôt chimique en phase vapeur (CVD) n'est pas une technique qui utilise des nanomatériaux comme intrants, mais plutôt un processus puissant et polyvalent utilisé pour les synthétiser ou les faire croître à partir de précurseurs moléculaires. Elle est largement utilisée pour créer une grande variété de nanomatériaux de haute pureté et haute performance, avec une force particulière dans la production de structures à base de carbone telles que le graphène, les nanotubes de carbone (NTC) et les nanofibres de carbone (NFC).

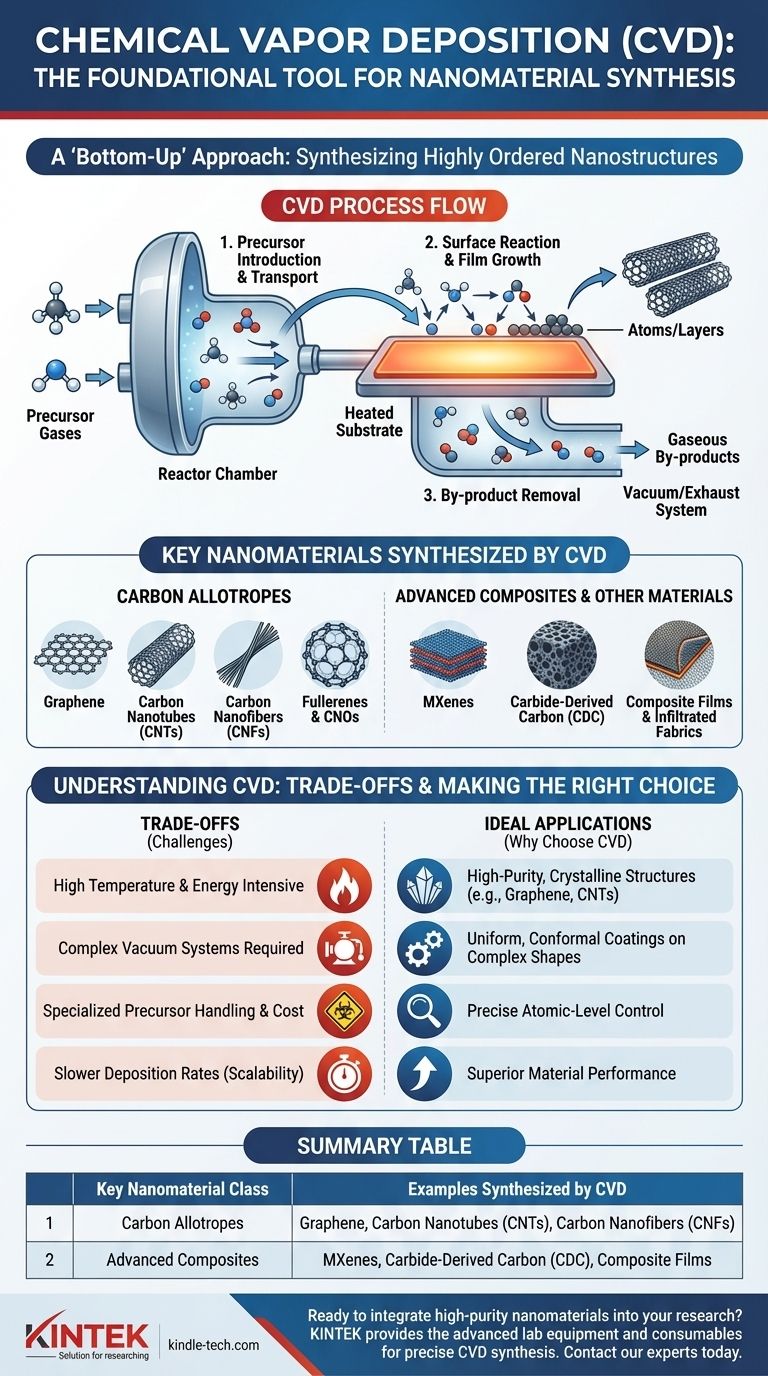

Le principe fondamental de la CVD est son approche « de bas en haut » (bottom-up). En contrôlant précisément les produits chimiques gazeux (précurseurs) qui réagissent et se déposent sur une surface chauffée (substrat), la CVD permet la construction au niveau atomique de nanomatériaux hautement ordonnés.

Comment le processus CVD permet la croissance des nanomatériaux

Comprendre le mécanisme de la CVD clarifie pourquoi elle est si efficace pour créer des types spécifiques de nanomatériaux. Le processus est une séquence d'événements soigneusement orchestrée.

Le rôle des précurseurs

La synthèse commence par l'introduction de produits chimiques précurseurs, généralement à l'état gazeux, dans une chambre de réacteur. Le choix du précurseur est essentiel car il détermine la composition élémentaire du nanomatériau final.

Transport vers le substrat

Ces molécules gazeuses sont transportées vers un substrat chauffé. La température élevée du substrat fournit l'énergie nécessaire pour rompre les liaisons chimiques et initier les réactions.

Réaction de surface et croissance du film

Les molécules précurseurs s'adsorbent (adhèrent) à la surface chaude du substrat. Elles se décomposent ensuite et réagissent, déposant le matériau solide souhaité atome par atome ou couche par couche, formant ainsi la nanostructure.

Élimination des sous-produits

Les sous-produits gazeux de la réaction sont désorbés de la surface et éliminés du réacteur. Cette étape est cruciale pour dégager la surface afin de permettre une croissance continue de matériaux de haute qualité.

Principaux nanomatériaux synthétisés par CVD

La CVD est une méthode dominante pour produire plusieurs classes de nanomatériaux avancés, en particulier ceux qui nécessitent un haut degré de perfection cristalline.

Allotropes du carbone

C'est l'application la plus connue de la CVD. Le contrôle de la méthode sur le dépôt atomique est idéal pour construire les structures de liaison spécifiques du carbone.

- Graphène : Feuilles simples d'atomes de carbone disposées en réseau en nid d'abeille.

- Nanotubes de carbone (NTC) : Feuilles enroulées de graphène, formant des cylindres creux.

- Nanofibres de carbone (NFC) : Filaments avec une structure similaire aux NTC mais souvent avec un arrangement différent des plans de graphène.

- Fullerènes et Nano-oignons de carbone (NOC) : Molécules de carbone sphériques et sphères imbriquées de type fullerène.

Matériaux composites avancés

La CVD n'est pas limitée au carbone pur. Sa polyvalence permet la création de matériaux et de revêtements plus complexes.

- Carbone dérivé de carbure (CDC) : Une classe de matériaux carbonés poreux synthétisés à partir de précurseurs de carbure métallique.

- MXènes : Composés inorganiques bidimensionnels, généralement des carbures ou des nitrures de métaux de transition.

- Films composites et tissus infiltrés : La CVD est également utilisée pour déposer des films minces d'un matériau sur un substrat différent ou pour infiltrer des structures poreuses comme des tissus, créant des matériaux composites avancés.

Comprendre les compromis de la CVD

Bien que puissante, la CVD n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites inhérentes.

Exigences élevées en température et en énergie

La plupart des processus CVD nécessitent des températures très élevées pour décomposer les gaz précurseurs et obtenir une croissance cristalline de haute qualité. Cela rend le processus énergivore.

Nécessité de systèmes à vide

Pour garantir la pureté et prévenir les réactions indésirables avec l'air, la CVD est généralement effectuée sous vide ou dans une atmosphère inerte contrôlée, ce qui nécessite des équipements complexes et coûteux.

Manipulation et coût des précurseurs

Les précurseurs gazeux utilisés dans la CVD peuvent être coûteux, très toxiques ou inflammables, nécessitant des protocoles de manipulation spécialisés et une infrastructure de sécurité.

Mise à l'échelle et vitesse de dépôt

Bien qu'excellente pour produire des matériaux de haute qualité, la CVD peut avoir des vitesses de dépôt plus lentes par rapport à d'autres méthodes, ce qui peut constituer un défi pour la production industrielle en vrac à faible coût.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. La CVD excelle dans des scénarios spécifiques où sa précision l'emporte sur sa complexité.

- Si votre objectif principal est des structures cristallines de haute pureté comme le graphène ou les NTC : La CVD est la méthode standard de l'industrie en raison de son contrôle inégalé sur la croissance au niveau atomique.

- Si votre objectif principal est de créer des revêtements uniformes et conformes sur des formes complexes : Le dépôt en phase gazeuse de la CVD lui permet de revêtir uniformément des surfaces complexes, ce qui la rend supérieure aux méthodes de ligne de visée.

- Si votre objectif principal est une production en vrac rapide au coût le plus bas possible : Vous devez examiner attentivement les compromis, car des méthodes telles que l'exfoliation chimique ou la décharge à l'arc peuvent offrir un débit plus élevé pour certains nanomatériaux, bien que souvent avec une qualité inférieure.

En fin de compte, le dépôt chimique en phase vapeur est un outil fondamental en nanotechnologie, permettant l'ingénierie précise des matériaux qui stimulent l'innovation dans l'électronique, l'énergie et la médecine.

Tableau récapitulatif :

| Classe clé de nanomatériaux | Exemples synthétisés par CVD |

|---|---|

| Allotropes du carbone | Graphène, Nanotubes de carbone (NTC), Nanofibres de carbone (NFC) |

| Composites avancés | MXènes, Carbone dérivé de carbure (CDC), Films composites |

Prêt à intégrer des nanomatériaux de haute pureté dans votre recherche ? KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à une synthèse CVD précise. Nos solutions permettent aux laboratoires d'atteindre des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques en nanotechnologie.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt