À la base, le frittage est le processus qui transforme un compact fragile de poudre céramique en un objet solide, dense et résistant. Cette transformation est entraînée par la chaleur et implique plusieurs changements physiques critiques, principalement la diffusion atomique qui conduit à la formation de liaisons entre les particules, un retrait global du composant et une réduction significative de la porosité interne.

Le frittage est fondamentalement un processus de réduction de l'énergie de surface totale d'un système de poudre. En appliquant de la chaleur, vous donnez aux atomes la mobilité nécessaire pour se déplacer, comblant les espaces entre les particules afin de créer une structure finale dense et à faible énergie. Comprendre cette force motrice est la clé pour contrôler le résultat.

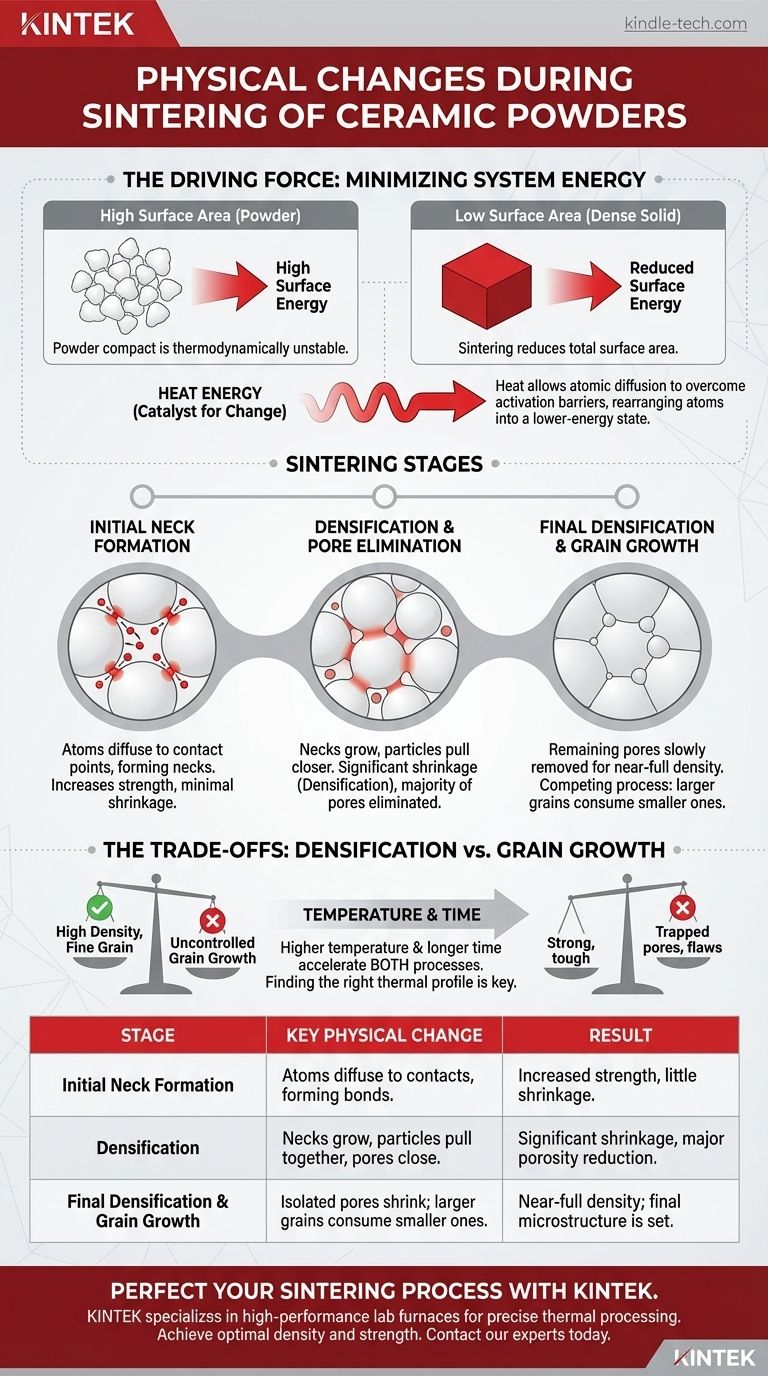

La force motrice : minimiser l'énergie du système

Avant d'examiner les changements physiques, il est crucial de comprendre pourquoi ils se produisent. La réponse réside dans la thermodynamique.

Le problème de la surface élevée

Un ensemble de fines particules de poudre possède une immense surface par rapport à un seul bloc solide de même masse. Cette vaste surface représente un état d'énergie de surface élevée.

Tout comme les gouttelettes d'eau fusionnent pour réduire leur surface totale, un compact de poudre est dans un état thermodynamiquement instable. Le système veut naturellement réduire cet excès d'énergie.

La chaleur comme catalyseur du changement

Le frittage fournit l'énergie nécessaire, sous forme de chaleur, pour surmonter les barrières d'activation du mouvement atomique. Cette énergie thermique permet aux atomes de se déplacer, ou de diffuser, d'un endroit à un autre.

Cette diffusion atomique est le mécanisme fondamental responsable de tous les changements physiques macroscopiques observés pendant le processus. L'objectif entier du système est de se réorganiser en un état d'énergie plus faible, ce qui signifie l'élimination des surfaces et des pores entre elles.

Les transformations physiques clés pendant le frittage

Le frittage n'est pas un événement unique mais un processus continu généralement considéré en trois étapes qui se chevauchent.

Étape 1 : Formation initiale des cols

À mesure que le compact de poudre chauffe, le premier changement significatif est la formation de "cols" aux points de contact entre les particules adjacentes.

Les atomes diffusent vers ces points de contact, créant de petits ponts qui commencent à lier les particules entre elles. Cela augmente la résistance du composant mais entraîne très peu de densification ou de retrait à ce stade.

Étape 2 : Densification et élimination des pores

C'est l'étape la plus critique pour obtenir un produit final dense. Les cols entre les particules se développent considérablement, rapprochant les centres des particules.

Ce mouvement collectif provoque le retrait de l'ensemble du composant, un changement connu sous le nom de densification. Le réseau de pores interconnectés du compact initial commence à se refermer, formant des pores isolés et sphériques. La grande majorité de la porosité est éliminée au cours de cette étape intermédiaire.

Étape 3 : Densification finale et croissance des grains

Au stade final, les pores isolés restants sont lentement éliminés, conduisant aux derniers pourcentages de densification. Ce processus est beaucoup plus lent car il est plus difficile pour les lacunes (l'absence d'atomes) de diffuser hors des pores isolés vers une surface libre.

Simultanément, un processus concurrent appelé croissance des grains devient dominant. Pour réduire davantage l'énergie du système, les grains plus gros commencent à consommer les plus petits, réduisant la surface totale des joints de grains.

Comprendre les compromis : Densification vs. Croissance des grains

Le frittage réussi d'une céramique est un équilibre délicat entre l'obtention d'une densité totale et le contrôle de la taille finale des grains, car ces deux phénomènes sont souvent en concurrence.

L'objectif : haute densité, structure à grains fins

Pour la plupart des applications structurelles, la céramique idéale a une densité proche de 100 % et une structure à grains fins et uniformes. Une densité élevée élimine les points faibles, tandis que les petits grains conduisent généralement à une résistance et une ténacité à la fracture plus élevées.

Le problème de la croissance incontrôlée des grains

Si la croissance des grains se produit trop rapidement, elle peut être préjudiciable. Les joints de grains se déplaçant rapidement peuvent balayer les pores, les piégeant à l'intérieur des grains.

Une fois qu'un pore est piégé dans un grain, il est extrêmement difficile à éliminer, ce qui arrête efficacement la densification et laisse des défauts permanents dans le matériau.

Le dilemme de la température et du temps

Des températures plus élevées et des temps de frittage plus longs accélèrent tous les processus de diffusion. Cela accélère la densification mais accélère également considérablement la croissance des grains.

Cela crée le défi central du frittage : trouver un profil thermique (vitesse de chauffage, température et temps de maintien) qui maximise le taux de densification tout en minimisant le taux de croissance des grains.

Optimiser le frittage pour le résultat souhaité

Les paramètres de frittage idéaux dépendent entièrement des propriétés que vous souhaitez obtenir dans le composant final.

- Si votre objectif principal est une résistance mécanique maximale : Vous devez privilégier l'obtention d'une densité quasi-totale tout en maintenant la taille finale des grains aussi petite que possible, ce qui peut nécessiter des méthodes avancées comme le frittage assisté par pression ou l'utilisation d'inhibiteurs de croissance des grains.

- Si votre objectif principal est la transparence optique : Vous devez éliminer pratiquement toute porosité, car les pores diffusent la lumière. Cela nécessite souvent un frittage en phase finale pendant des périodes plus longues, même au détriment d'une certaine croissance des grains, pour s'assurer que tous les pores sont éliminés.

- Si votre objectif principal est une production rapide et rentable : Vous utiliserez probablement des températures de frittage plus élevées pour réduire le temps de cycle, acceptant un compromis sous la forme d'une taille de grain finale plus grande qui peut légèrement réduire les performances mécaniques maximales.

Maîtriser l'art du frittage, c'est contrôler précisément le mouvement des atomes pour concevoir la microstructure d'un matériau de A à Z.

Tableau récapitulatif :

| Étape de frittage | Changement physique clé | Résultat |

|---|---|---|

| Formation initiale des cols | Les atomes diffusent vers les contacts des particules, formant des liaisons. | Résistance accrue, peu de retrait. |

| Densification | Les cols se développent, les particules se rapprochent, les pores se referment. | Retrait significatif, réduction majeure de la porosité. |

| Densification finale et croissance des grains | Les pores isolés se réduisent ; les grains plus gros consomment les plus petits. | Densité quasi-totale ; la microstructure finale est établie. |

Prêt à perfectionner votre processus de frittage céramique et à atteindre une densité et une résistance optimales ?

KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables pour un traitement thermique précis. Que vous développiez des céramiques avancées pour des applications structurelles, optiques ou électroniques, nos équipements offrent les profils de chauffage contrôlés essentiels pour maîtriser l'équilibre délicat entre la densification et la croissance des grains.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à concevoir des composants céramiques supérieurs.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quelle température est-il sûr d'ouvrir un four à moufle ? Un guide pour prévenir les blessures et les dommages matériels

- Pourquoi les matériaux réfractaires sont-ils utilisés dans les fours ? Assurer la sécurité, l'efficacité et la pureté du processus

- Comment un four à moufle est-il utilisé pour évaluer les matériaux composites à base de titane ? Maîtriser les tests de résistance à l'oxydation

- À quelle température l'acier se liquéfie-t-il ? Comprendre la plage de fusion pour vos applications

- Quel est le matériau intérieur du four à moufle ? Découvrez le cœur réfractaire pour une précision à haute température