En bref, le débit de gaz est le principal mécanisme de contrôle actif de l'environnement chimique à l'intérieur d'un four. Ce n'est pas un élément passif, mais une variable critique utilisée pour protéger les composants du four, éliminer les sous-produits indésirables et garantir la qualité et l'intégrité finales des pièces traitées. Le débit, la composition et la direction de ce flux sont tous gérés avec précision pour créer une atmosphère spécifique et constante requise pour un processus métallurgique donné.

L'objectif principal de la gestion de l'atmosphère du four est de contrôler les réactions chimiques à haute température. Le débit de gaz est votre outil le plus direct pour ce contrôle, dictant tout, de la prévention de l'oxydation à l'influence sur la vitesse et l'efficacité des réactions.

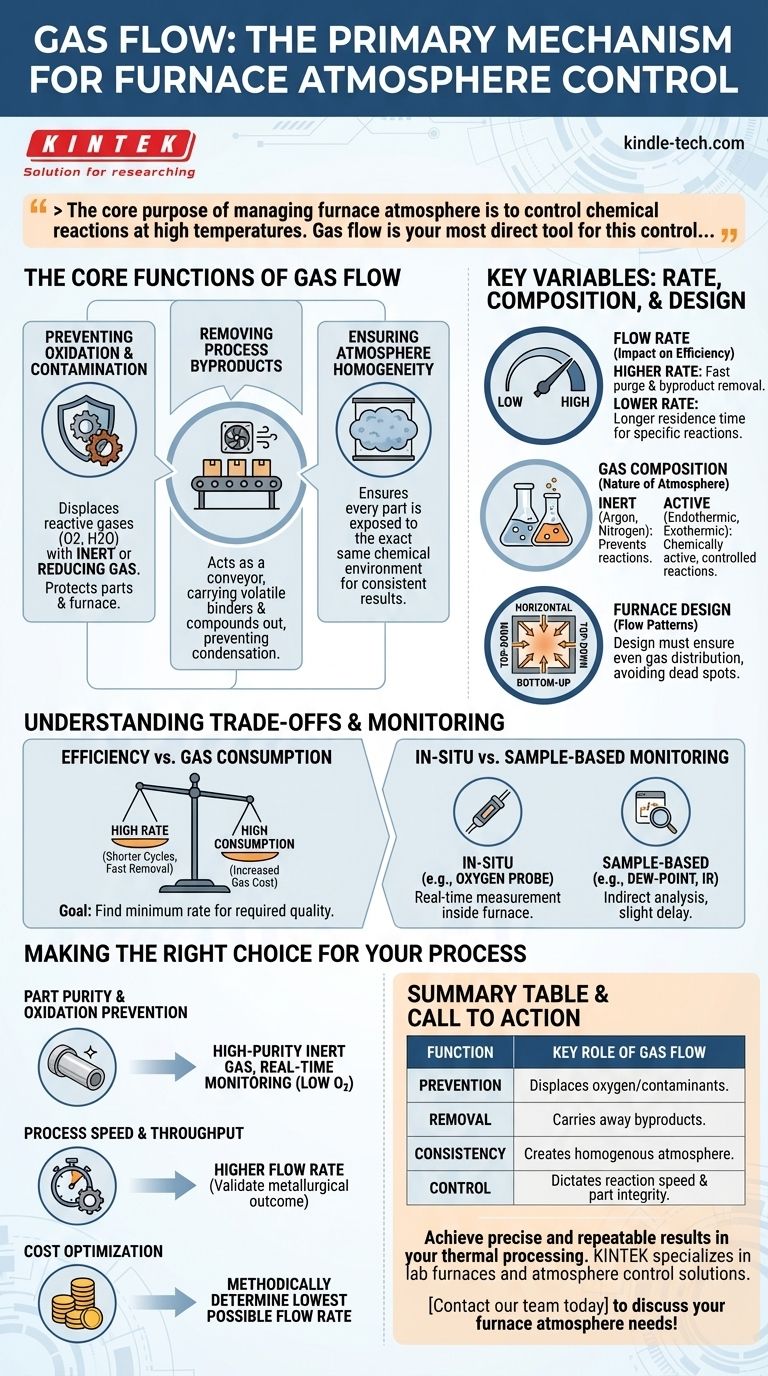

Les fonctions principales du débit de gaz

Le débit de gaz remplit plusieurs fonctions distinctes mais interconnectées dans un four. Comprendre ces fonctions est essentiel pour diagnostiquer les problèmes et optimiser tout cycle de traitement thermique.

Prévention de l'oxydation et de la contamination

Le rôle le plus fondamental du débit de gaz est de créer une atmosphère contrôlée qui empêche les réactions indésirables, principalement l'oxydation.

En faisant circuler en permanence un gaz inerte (comme l'argon ou l'azote) ou un gaz réducteur à travers la chambre, vous déplacez physiquement les gaz réactifs comme l'oxygène et la vapeur d'eau. Cela protège à la fois les pièces et les composants internes du four contre les dommages.

Élimination des sous-produits du processus

De nombreux processus thermiques, tels que le déliantage, libèrent des composés volatils des pièces traitées.

Un flux de gaz constant agit comme un convoyeur, transportant ces liants et autres sous-produits hors du four. Cela les empêche de se recondenser sur les surfaces plus froides ou d'interférer avec le processus métallurgique principal.

Assurer l'homogénéité de l'atmosphère

Sans flux actif, l'atmosphère d'un four peut devenir stratifiée, avec différentes compositions de gaz dans différentes zones.

Un débit de gaz correctement conçu assure une atmosphère homogène, ce qui signifie que chaque pièce de la charge du four est exposée à exactement le même environnement chimique, conduisant à des résultats cohérents et prévisibles.

Variables clés : débit, composition et conception

Un contrôle efficace de l'atmosphère dépend d'un équilibre minutieux de plusieurs facteurs. L'approche "correcte" est entièrement déterminée par les exigences du processus.

L'impact du débit

La vitesse à laquelle le gaz se déplace dans le four a un effet direct sur le processus.

Un débit plus élevé est plus efficace pour purger rapidement la chambre et éliminer les sous-produits, ce qui peut améliorer l'efficacité du processus. Cependant, un débit plus faible peut être nécessaire pour certaines réactions où un temps de séjour plus long est nécessaire pour obtenir le résultat souhaité ou un rendement plus élevé.

L'importance de la composition du gaz

Le type de gaz utilisé définit la nature de l'atmosphère. Les atmosphères peuvent être inertes, empêchant toute réaction, ou elles peuvent être chimiquement actives.

Par exemple, les atmosphères endothermiques ou exothermiques sont créées avec des mélanges de gaz spécifiques pour obtenir un potentiel de carbone souhaité à la surface d'une pièce en acier. L'ajout d'une petite quantité de gaz réactif comme l'oxygène peut augmenter la vitesse d'une réaction, mais un excès peut facilement provoquer une oxydation indésirable.

L'influence de la conception du four

La construction physique du four dicte la façon dont le gaz se déplace.

Les schémas d'écoulement peuvent être horizontaux, de haut en bas ou de bas en haut. La conception doit garantir que le gaz atteigne uniformément toutes les parties de la charge de travail, en évitant les zones mortes où l'atmosphère pourrait stagner.

Comprendre les compromis et la surveillance

Obtenir l'atmosphère parfaite nécessite d'équilibrer des priorités concurrentes et d'utiliser des outils de mesure précis pour vérifier l'environnement.

Efficacité vs. Consommation de gaz

Un débit de gaz élevé peut réduire les temps de cycle en éliminant plus rapidement les sous-produits, mais il entraîne également une consommation nettement plus élevée de gaz coûteux comme l'argon. L'objectif est de trouver le débit minimum qui permet d'atteindre la qualité de pièce requise.

Surveillance in situ vs. basée sur des échantillons

La vérification de l'atmosphère est essentielle. Une sonde à oxygène est un appareil in situ qui mesure l'atmosphère directement à l'intérieur du four en temps réel.

En revanche, les analyseurs de point de rosée et les analyseurs infrarouges sont des techniques indirectes qui reposent sur le prélèvement d'un échantillon de gaz du four pour analyse. Bien qu'efficace, cette méthode introduit un léger délai et peut ne pas représenter parfaitement les conditions dynamiques à l'intérieur de la chambre.

Faire le bon choix pour votre processus

Votre approche du débit de gaz doit être directement liée à votre objectif de processus principal.

- Si votre objectif principal est la pureté des pièces et la prévention de l'oxydation : Utilisez un flux constant de gaz inerte de haute pureté et mettez en œuvre une surveillance en temps réel pour garantir que les niveaux d'oxygène restent exceptionnellement bas.

- Si votre objectif principal est la vitesse et le débit du processus : Un débit plus élevé peut être bénéfique pour purger rapidement les sous-produits tels que les liants, mais vous devez valider qu'il n'a pas d'impact négatif sur le résultat métallurgique souhaité.

- Si votre objectif principal est l'optimisation des coûts : Déterminez méthodiquement le débit le plus bas possible qui répond toujours à toutes les spécifications de qualité afin de minimiser la consommation de gaz au fil du temps.

En fin de compte, maîtriser le débit de gaz est fondamental pour obtenir des résultats répétables et de haute qualité dans tout environnement de traitement thermique.

Tableau récapitulatif :

| Fonction | Rôle clé du débit de gaz |

|---|---|

| Prévention | Déplace l'oxygène/les contaminants pour prévenir l'oxydation. |

| Élimination | Évacue les sous-produits du processus tels que les liants. |

| Cohérence | Crée une atmosphère homogène pour des résultats uniformes. |

| Contrôle | Dicte la vitesse de réaction et l'intégrité finale de la pièce. |

Obtenez des résultats précis et répétables dans votre traitement thermique. La bonne stratégie de débit de gaz est essentielle pour protéger vos matériaux et optimiser les performances du four. KINTEK est spécialisé dans les fours de laboratoire et les solutions de contrôle d'atmosphère. Nos experts peuvent vous aider à sélectionner l'équipement et les consommables idéaux pour votre application spécifique, garantissant qualité et efficacité. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière d'atmosphère de four !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie

- Qu'est-ce que la méthode de l'atmosphère inerte ? Contrôlez votre processus et prévenez l'oxydation

- Quel rôle joue un four à atmosphère dans la calcination des catalyseurs ? Assurer des performances élevées pour les catalyseurs de dénitrification

- Quels sont les avantages d'un four à trempe scellée ? Obtenez une cohérence métallurgique et une efficacité supérieures

- Quel rôle joue un four à atmosphère à haute température dans les compresseurs à hydrogène ? Maîtriser la stabilité des céramiques protoniques

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Pourquoi utilise-t-on une atmosphère inerte dans la fabrication de l'alliage ? Prévenir la contamination et assurer l'intégrité du matériau

- Comment fonctionne un four à hydrogène ? Maîtriser le traitement thermique de haute pureté sans oxyde