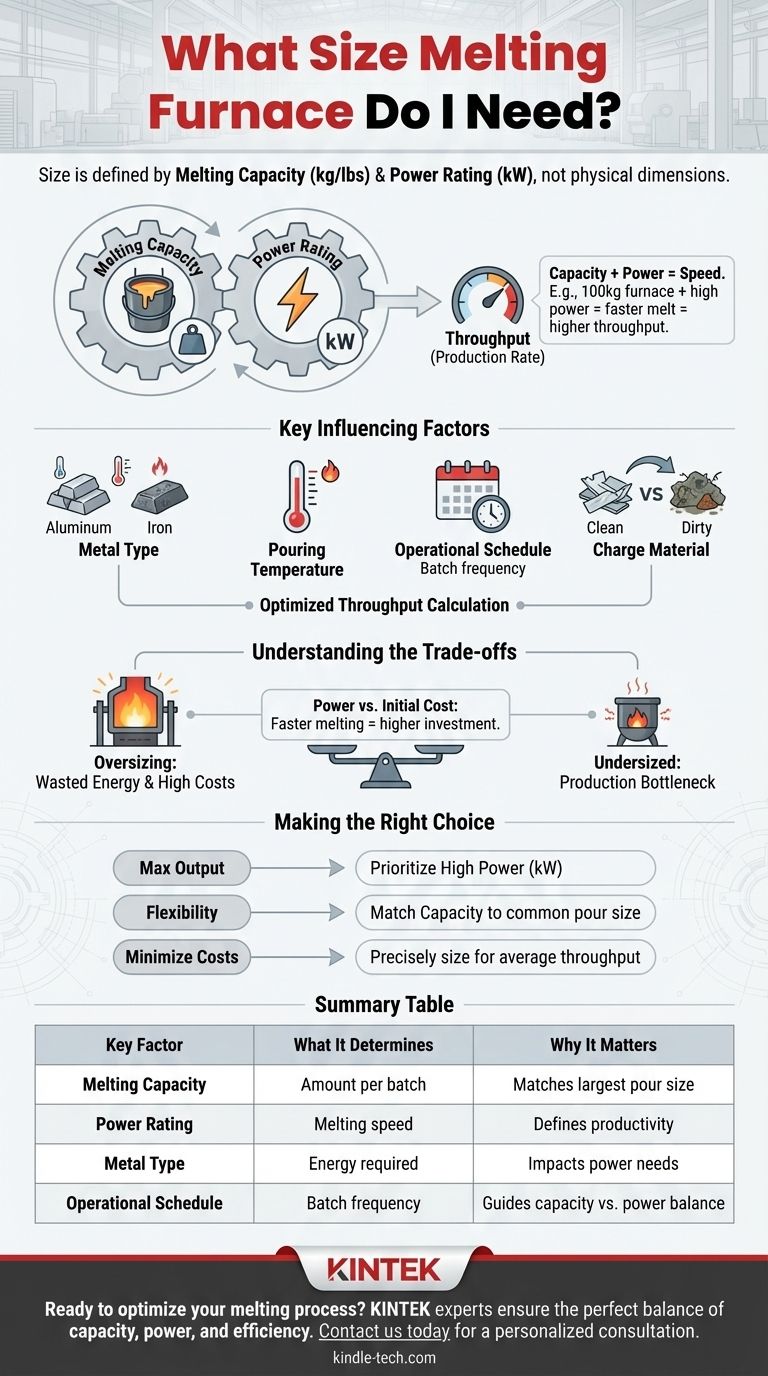

Choisir la bonne taille de four de fusion est une décision basée sur deux facteurs interdépendants : la quantité de métal dont vous avez besoin par lot et la rapidité avec laquelle vous devez le faire fondre. La "taille" n'est pas définie par les dimensions physiques mais par sa capacité de fusion (en kg ou en livres) et sa puissance nominale (en kW), qui déterminent ensemble votre débit de production.

La bonne "taille" de four ne concerne pas son encombrement physique, mais sa capacité de performance. Votre choix doit être guidé par votre rythme de production requis (par exemple, kilogrammes par heure) et le métal spécifique que vous faites fondre, car ces facteurs dictent la puissance et la capacité nécessaires pour atteindre vos objectifs efficacement.

Au-delà de la "taille" : les deux métriques fondamentales à définir

Pour prendre une décision éclairée, vous devez dépasser le concept général de "taille" et vous concentrer sur les deux paramètres techniques qui définissent véritablement les performances d'un four.

Capacité de fusion (kg ou livres)

C'est la métrique la plus simple. Elle fait référence au poids total de métal en fusion que le creuset du four peut contenir en toute sécurité en une seule fois.

Votre capacité requise est déterminée par la taille des pièces que vous coulez ou la quantité de métal dont vous avez besoin pour une seule coulée.

Puissance nominale (kW)

La puissance nominale dicte la vitesse de fusion ou le taux de chauffage. Un four avec une puissance en kilowatts plus élevée fera fondre une quantité donnée de métal beaucoup plus rapidement qu'un four avec une puissance plus faible.

La puissance est le moteur de votre opération de fusion. Elle influence directement votre productivité globale et votre temps de réponse.

La relation critique : calculer le débit

L'objectif est d'adapter le four à votre débit requis, généralement mesuré en kilogrammes ou en livres par heure. La capacité et la puissance sont liées pour déterminer cela.

Par exemple, un four de 100 kg pourrait faire fondre sa pleine capacité en une heure avec une certaine puissance nominale, vous donnant un débit de 100 kg/h. Une version plus puissante de ce même four de 100 kg pourrait faire fondre la charge en seulement 30 minutes, doublant votre débit potentiel à 200 kg/h.

Facteurs clés qui influencent votre décision de dimensionnement

Votre application spécifique déterminera l'équilibre idéal entre capacité et puissance. Considérez attentivement ces facteurs.

Type de métal fondu

Les différents métaux ont des points de fusion et des propriétés thermiques très différents. Faire fondre 100 kg d'aluminium nécessite beaucoup moins d'énergie et de temps que de faire fondre 100 kg de fer.

Spécifiez toujours le métal principal que vous allez faire fondre, car il s'agit d'une donnée fondamentale pour tout calcul de puissance.

Température de coulée requise

La température requise pour la coulée est souvent supérieure au point de fusion réel du métal. Maintenir le métal à cette température plus élevée consomme de l'énergie supplémentaire.

La prise en compte de votre température de coulée cible garantit que le four dispose de suffisamment de puissance pour non seulement faire fondre le métal, mais aussi l'amener à l'état correct pour la coulée.

Calendrier opérationnel

Considérez comment vous utiliserez le four. Devez-vous effectuer plusieurs petits lots rapides par jour, ou effectuez-vous une seule grande fusion pour un quart de travail entier ?

Une opération à haut débit bénéficie d'une puissance plus élevée, tandis qu'un atelier avec des besoins intermittents pourrait privilégier une capacité adaptée à sa plus grande pièce de fonderie.

Matériau de charge et méthode

Un matériau de charge propre et densément emballé fond beaucoup plus efficacement que de la ferraille lâche, sale ou oxydée.

Votre pratique de chargement a un impact direct sur le taux de fusion réel du four. Un processus bien géré peut maximiser la production d'un four de puissance modérée.

Comprendre les compromis

Le choix d'un four implique d'équilibrer les performances et les coûts. Une mauvaise évaluation de vos besoins peut entraîner des inefficacités opérationnelles importantes.

Surdimensionnement : le coût de l'énergie gaspillée

Un four trop grand pour vos besoins — que ce soit en capacité ou en puissance — est inefficace. Il consommera un excès d'énergie juste pour maintenir la température et fonctionnera rarement à son point d'efficacité maximale. Cela entraîne des coûts unitaires plus élevés.

Sous-dimensionnement : le goulot d'étranglement de la production

Un four sous-dimensionné aura constamment du mal à répondre à la demande. Il deviendra le principal goulot d'étranglement de votre ligne de production, limitant votre croissance et forçant l'équipement à fonctionner à sa limite absolue, réduisant potentiellement sa durée de vie opérationnelle.

Puissance vs. Coût initial

Une puissance nominale plus élevée permet une fusion plus rapide, mais s'accompagne d'un investissement initial plus important et peut augmenter vos frais de demande d'électricité de pointe. Vous devez équilibrer le besoin de vitesse avec votre budget d'investissement et vos coûts d'utilité.

Faire le bon choix pour votre opération

Pour sélectionner le four correct, alignez votre choix avec votre principal moteur opérationnel.

- Si votre objectif principal est une production maximale : Priorisez une puissance nominale plus élevée (kW) pour atteindre les taux de fusion les plus rapides possibles pour la taille de lot requise.

- Si votre objectif principal est la flexibilité opérationnelle : Choisissez une capacité qui correspond à votre taille de coulée la plus courante, en vous assurant que l'alimentation électrique est suffisamment robuste pour une fusion efficace sans être excessive.

- Si votre objectif principal est de minimiser les coûts : Optez pour un four précisément dimensionné pour votre débit moyen, ce qui évite le gaspillage d'énergie d'un système surdimensionné et les retards de production d'un système sous-dimensionné.

En fin de compte, une analyse approfondie de votre débit requis — et non seulement des dimensions physiques — vous guidera vers l'investissement de four le plus efficace et le plus rentable.

Tableau récapitulatif :

| Facteur clé | Ce qu'il détermine | Pourquoi c'est important |

|---|---|---|

| Capacité de fusion (kg/lbs) | Quantité de métal par lot | Correspond à votre plus grande taille de coulée |

| Puissance nominale (kW) | Vitesse de fusion et débit | Définit la productivité et le temps de réponse |

| Type de métal | Énergie requise pour la fusion | Impacte les besoins en puissance (par exemple, aluminium vs. fer) |

| Calendrier opérationnel | Fréquence des lots et modèle d'utilisation | Guide l'équilibre capacité vs. puissance |

Prêt à optimiser votre processus de fusion ?

Choisir la bonne taille de four est essentiel pour votre productivité et votre rentabilité. Les experts de KINTEK sont spécialisés dans l'adaptation des équipements de laboratoire comme les fours de fusion à vos besoins opérationnels spécifiques, vous assurant d'obtenir l'équilibre parfait entre capacité, puissance et efficacité.

Nous servons les laboratoires et les installations de production en fournissant des équipements fiables et performants, adaptés à vos métaux et à vos exigences de débit.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez KINTEK vous aider à atteindre une efficacité maximale dans vos opérations de fusion.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus