Par définition, le brasage est un procédé d'assemblage de métaux qui a lieu au-dessus de 450°C (840°F). Cependant, la température précise requise pour un travail spécifique n'est pas un chiffre unique ; elle est entièrement déterminée par le point de fusion du métal d'apport que vous utilisez, et elle doit toujours être inférieure au point de fusion des métaux de base à assembler.

Le principe fondamental n'est pas de viser une "température de brasage" générique, mais de chauffer l'assemblage à une température légèrement supérieure au point de fusion complet du métal d'apport choisi. Cela garantit que le métal d'apport s'écoule correctement sans endommager les composants que vous souhaitez assembler.

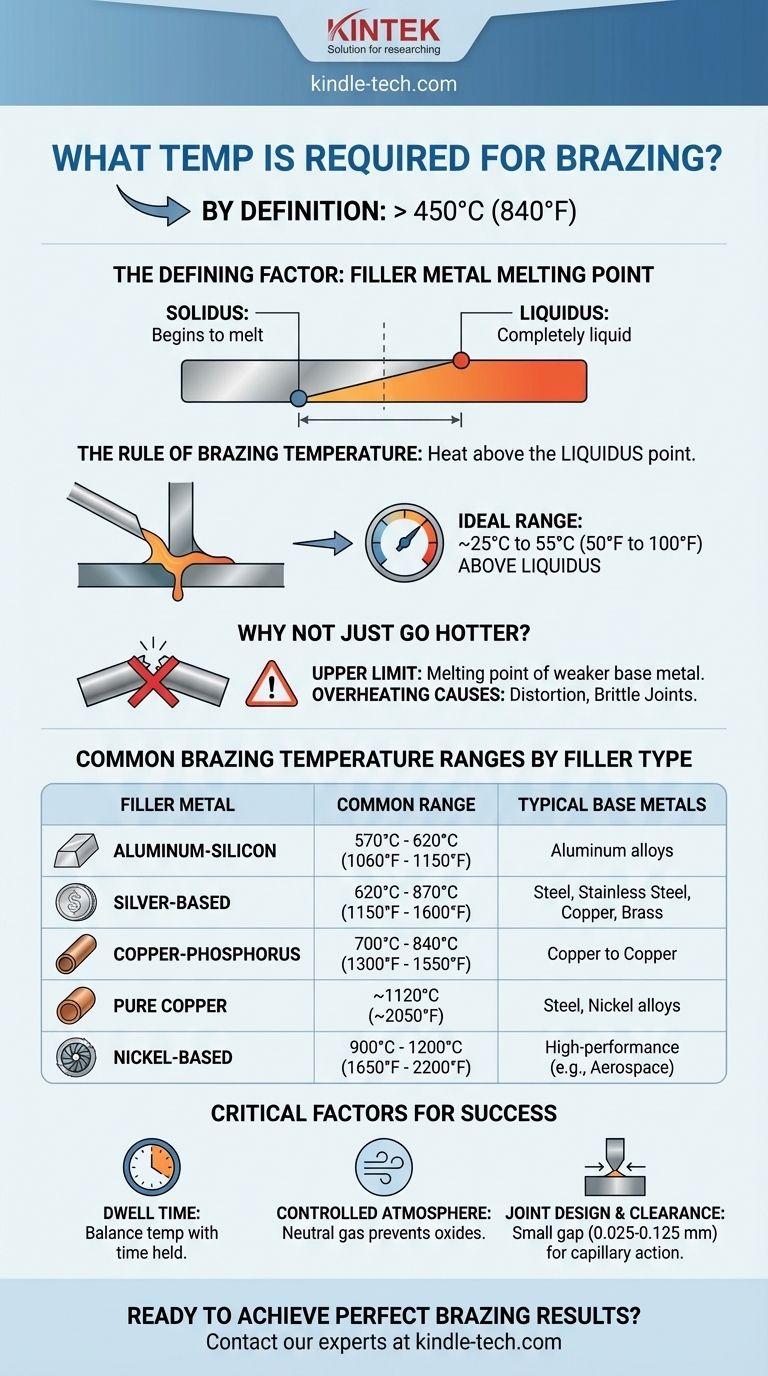

Le facteur déterminant : le point de fusion du métal d'apport

L'ensemble du processus de brasage tourne autour des propriétés du métal d'apport, également appelé alliage de brasage. Comprendre son comportement est la clé pour choisir la bonne température.

Qu'est-ce qu'un métal d'apport ?

Un métal d'apport est un alliage conçu pour fondre à une température inférieure à celle des métaux de base qu'il assemble. Lorsqu'il fond, il est aspiré dans le joint ajusté par action capillaire, créant une liaison métallurgique solide lors du refroidissement.

Les températures "Liquidus" et "Solidus"

Les métaux d'apport ne fondent pas instantanément à une seule température. Ils ont une plage de fusion définie par deux points :

- Solidus : La température à laquelle l'alliage d'apport commence à fondre.

- Liquidus : La température à laquelle l'alliage d'apport est complètement liquide.

La règle de la température de brasage

Pour un brasage réussi, les métaux de base doivent être chauffés à une température supérieure au point liquidus du métal d'apport. Une pratique courante dans l'industrie est de régler la température du processus à environ 25°C à 55°C (50°F à 100°F) au-dessus de la température liquidus pour garantir que le métal d'apport s'écoule librement et rapidement dans tout le joint.

Pourquoi ne pas simplement chauffer plus fort ? Le rôle des métaux de base

Bien que vous deviez dépasser la température liquidus du métal d'apport, une chaleur excessive peut être préjudiciable. La limite supérieure de température de votre processus est toujours le point de fusion du plus faible des deux métaux de base.

Éviter la déformation des métaux de base

Une surchauffe peut entraîner la déformation, l'affaiblissement ou la perte de propriétés essentielles des métaux de base, comme la dureté. Ceci est particulièrement important lors de l'utilisation de matériaux minces ou de composants qui ont été préalablement traités thermiquement.

Prévenir une métallurgie indésirable

Des températures excessives peuvent provoquer des interactions indésirables entre le métal d'apport et les métaux de base, conduisant à des joints fragiles et sujets à la défaillance. L'objectif est une liaison propre, et non un alliage complet à l'interface.

Plages de températures de brasage courantes par type de métal d'apport

La température requise varie considérablement en fonction de la composition du métal d'apport.

Métaux d'apport Aluminium-Silicium

Ceux-ci sont utilisés pour le brasage des alliages d'aluminium et fonctionnent généralement dans une plage de 570°C à 620°C (1060°F à 1150°F). C'est une fenêtre étroite, car certains alliages d'aluminium commencent à fondre juste au-dessus de cette plage.

Métaux d'apport à base d'argent

Couramment utilisés pour l'assemblage de l'acier, de l'acier inoxydable, du cuivre et du laiton, les alliages d'argent offrent une large gamme de températures. Ils fonctionnent généralement entre 620°C et 870°C (1150°F et 1600°F).

Métaux d'apport Cuivre et Cuivre-Phosphore

Le cuivre pur est un excellent métal d'apport à haute température pour le brasage de l'acier et des alliages de nickel, nécessitant des températures autour de 1120°C (2050°F). Les alliages cuivre-phosphore sont utilisés pour l'assemblage du cuivre au cuivre sans flux et fonctionnent à des températures plus basses, généralement de 700°C à 840°C (1300°F à 1550°F).

Métaux d'apport Nickel

Pour les applications haute performance nécessitant une résistance et une résistance à la corrosion supérieures, comme dans l'aérospatiale, des alliages de nickel sont utilisés. Ceux-ci nécessitent des températures très élevées, souvent dans la plage de 900°C à 1200°C (1650°F à 2200°F).

Comprendre les compromis et les facteurs critiques

La température est le paramètre principal, mais elle ne fonctionne pas de manière isolée. Un brasage réussi dépend d'un équilibre de plusieurs facteurs.

Température vs. Temps de maintien

Le temps de maintien est la durée pendant laquelle l'assemblage est maintenu à la température de brasage. Une température légèrement inférieure peut nécessiter un temps de maintien plus long pour garantir que le métal d'apport puisse s'écouler complètement dans le joint. Inversement, une température plus élevée peut permettre un temps plus court.

L'importance d'une atmosphère contrôlée

Pour la plupart des brasages de haute qualité, le processus doit se dérouler dans un environnement dépourvu d'oxygène. Comme le notent vos références, une atmosphère de gaz neutre (comme l'azote pur) avec très peu d'oxygène et d'humidité est essentielle. Cela empêche la formation d'oxydes à la surface des métaux de base, ce qui inhiberait autrement l'écoulement du métal d'apport et créerait une liaison faible.

Conception du joint et jeu

Le brasage repose sur l'action capillaire. Ce phénomène physique ne fonctionne que lorsque l'espace entre les deux métaux de base est très petit – généralement de 0,025 à 0,125 mm (0,001 à 0,005 pouces). Si l'espace est trop grand, le métal d'apport ne sera pas aspiré, quelle que soit la perfection de votre contrôle de la température.

Faire le bon choix pour votre application

Pour déterminer la bonne température de brasage, vous devez d'abord sélectionner le métal d'apport approprié pour vos matériaux de base et vos exigences de performance.

- Si votre objectif principal est d'assembler de l'acier ou du cuivre pour des applications générales : Un métal d'apport à base d'argent est probablement votre meilleur choix, plaçant votre température requise dans la plage de 620°C à 870°C.

- Si votre objectif principal est d'assembler des pièces en aluminium sensibles à la chaleur : Vous devez utiliser un métal d'apport aluminium-silicium à basse température et maintenir un contrôle précis dans la fenêtre de 570°C à 620°C.

- Si votre objectif principal est d'obtenir des joints à haute résistance pour des environnements exigeants : Un métal d'apport en nickel ou en cuivre à haute température est nécessaire, nécessitant un four capable d'atteindre 900°C ou plus et une atmosphère contrôlée.

En fin de compte, l'adéquation de la température au métal d'apport choisi est le fondement d'un brasage réussi et fiable.

Tableau récapitulatif :

| Type de métal d'apport | Plage de température de brasage courante | Métaux de base typiques assemblés |

|---|---|---|

| Aluminium-Silicium | 570°C - 620°C (1060°F - 1150°F) | Alliages d'aluminium |

| À base d'argent | 620°C - 870°C (1150°F - 1600°F) | Acier, Acier inoxydable, Cuivre, Laiton |

| Cuivre-Phosphore | 700°C - 840°C (1300°F - 1550°F) | Cuivre sur Cuivre |

| Cuivre pur | ~1120°C (~2050°F) | Acier, Alliages de nickel |

| À base de nickel | 900°C - 1200°C (1650°F - 2200°F) | Applications haute performance (Aérospatiale, etc.) |

Prêt à obtenir des résultats de brasage parfaits ? La bonne température n'est que le début. Pour les laboratoires et les installations de fabrication, KINTEK fournit les fours de brasage de haute qualité, les systèmes d'atmosphère contrôlée et le soutien expert dont vous avez besoin pour garantir des joints cohérents, solides et fiables à chaque fois.

Discutons de votre application de brasage spécifique et de vos exigences matérielles. Contactez nos experts dès aujourd'hui pour trouver la solution idéale à vos défis d'assemblage de métaux en laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes