La température de brasage correcte pour l'aluminium n'est pas une valeur unique, mais une plage soigneusement contrôlée qui commence généralement au-dessus de 600°C (1112°F). La température précise dépend de manière critique de deux facteurs : l'alliage d'apport spécifique que vous utilisez et l'alliage d'aluminium de base que vous assemblez. L'objectif est de faire fondre le métal d'apport afin qu'il s'écoule dans le joint sans faire fondre les pièces d'aluminium elles-mêmes.

Un brasage d'aluminium réussi dépend d'une fenêtre de température critique. Vous devez chauffer l'assemblage à une température supérieure au point de fusion (liquidus) de votre alliage d'apport, mais en toute sécurité en dessous du point de fusion (solidus) des pièces d'aluminium que vous assemblez.

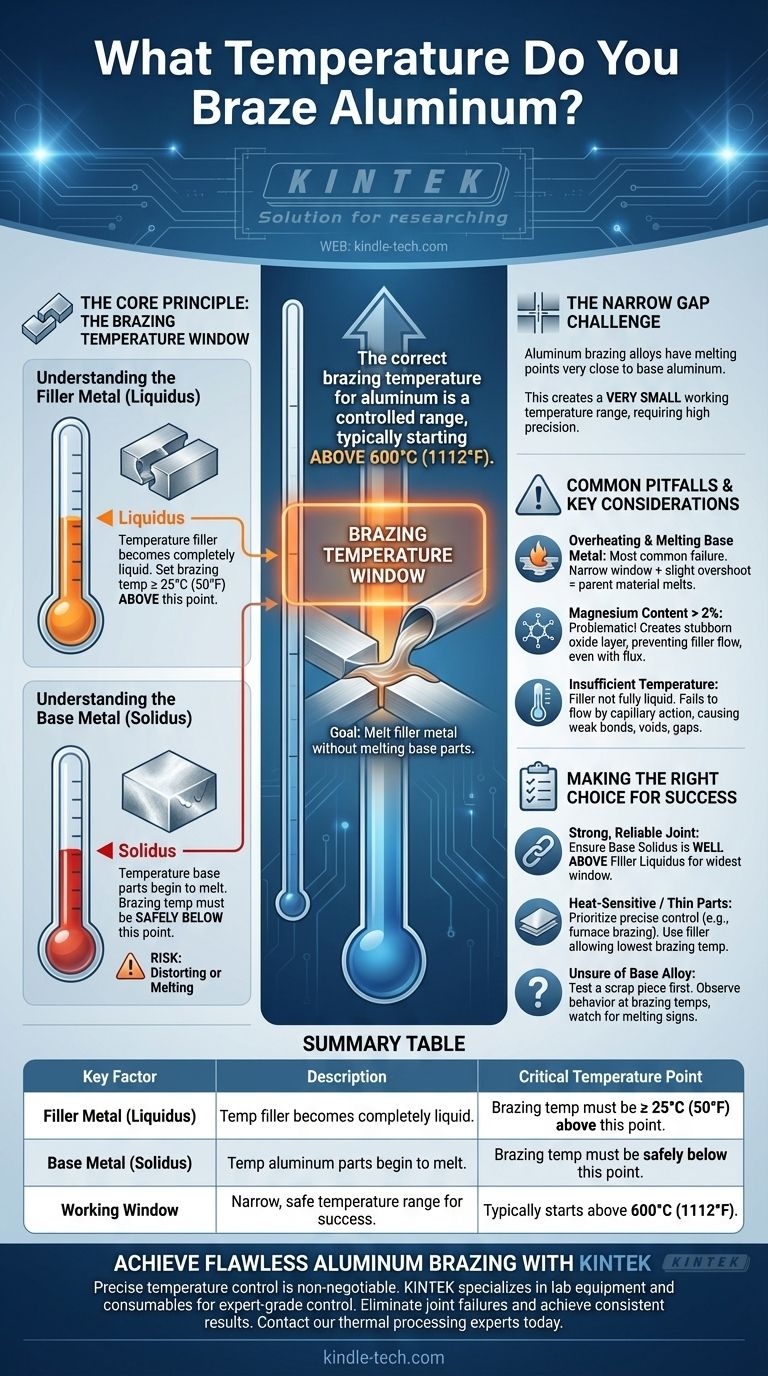

Le principe fondamental : la fenêtre de température de brasage

Comprendre le brasage de l'aluminium, c'est comprendre la relation entre le métal de base et le métal d'apport. Contrairement à l'acier, les alliages d'aluminium ont un écart très étroit entre leur température de brasage et leur point de fusion, ce qui exige une grande précision.

Comprendre le métal d'apport (Liquidus)

Le liquidus est la température à laquelle un alliage d'apport devient complètement liquide. Pour que l'apport s'écoule correctement dans le joint, la température de brasage doit être légèrement supérieure à ce point.

Une règle courante est de régler la température de brasage à au moins 25°C (50°F) au-dessus du liquidus de l'alliage d'apport spécifique utilisé.

Comprendre le métal de base (Solidus)

Le solidus est la température à laquelle l'alliage d'aluminium de base commence à fondre. Votre température de brasage doit toujours rester en dessous du solidus des pièces que vous assemblez.

Si la température atteint le solidus du métal de base, vous risquez de déformer ou de faire fondre complètement votre pièce. C'est le principal mode de défaillance dans le brasage de l'aluminium.

Pourquoi l'écart est si étroit

Le défi avec l'aluminium est que ses alliages de brasage (généralement des alliages aluminium-silicium) ont un point de fusion très proche de celui des pièces d'aluminium de base. Cela crée une très petite plage de température de travail, souvent seulement de quelques dizaines de degrés, nécessitant un contrôle précis de la chaleur.

Pièges courants et considérations clés

Atteindre la température correcte n'est qu'une partie du processus. Certaines propriétés des matériaux et erreurs de processus peuvent entraîner une défaillance du joint même si votre température semble correcte.

Surchauffe et fusion du métal de base

C'est la défaillance la plus courante et la plus catastrophique. Parce que la fenêtre de température est si étroite, même un léger dépassement de température ou un chauffage inégal peut faire fondre le matériau parent avant que l'apport n'ait correctement rempli le joint.

Le problème de la teneur en magnésium

La composition de votre alliage d'aluminium de base est critique. Les alliages avec une teneur en magnésium supérieure à 2% ne sont généralement pas adaptés au brasage.

Le magnésium crée une couche d'oxyde très stable et tenace à la surface qui empêche le métal d'apport de mouiller et de se lier au métal de base, même avec un décapage approprié.

Température insuffisante

Opérer à une température trop basse est également un problème. Le métal d'apport ne deviendra pas complètement liquide et ne s'écoulera pas complètement dans le joint par capillarité. Cela entraîne une liaison incomplète et faible avec des vides et des lacunes.

Faire le bon choix pour un brasage réussi

Votre approche doit être guidée par les matériaux que vous utilisez et la précision requise par votre projet.

- Si votre objectif principal est un joint solide et fiable : Assurez-vous que la température de solidus de votre alliage de base est bien supérieure à la température de liquidus de votre apport pour créer la plus large fenêtre de travail possible.

- Si vous travaillez avec des composants sensibles à la chaleur ou minces : Priorisez un contrôle précis de la température en utilisant des méthodes comme le brasage au four et sélectionnez un alliage d'apport qui vous permet d'utiliser la température de brasage la plus basse possible.

- Si vous n'êtes pas sûr de la composition de votre alliage de base : Testez d'abord une pièce de rebut pour observer comment elle se comporte aux températures de brasage, en prêtant une attention particulière à tout signe de fusion.

En fin de compte, maîtriser le brasage de l'aluminium consiste à contrôler cette fenêtre de température étroite et critique avec précision.

Tableau récapitulatif :

| Facteur clé | Description | Point de température critique |

|---|---|---|

| Métal d'apport (Liquidus) | Température à laquelle l'alliage d'apport devient complètement liquide. | La température de brasage doit être ≥ 25°C (50°F) au-dessus de ce point. |

| Métal de base (Solidus) | Température à laquelle les pièces d'aluminium commencent à fondre. | La température de brasage doit être en toute sécurité en dessous de ce point. |

| Fenêtre de travail | La plage de température étroite et sûre pour un brasage réussi. | Commence généralement au-dessus de 600°C (1112°F). |

Réalisez un brasage d'aluminium impeccable avec KINTEK

Un contrôle précis de la température est non négociable pour des joints brasés en aluminium solides et fiables. La fenêtre étroite entre le point de fusion du métal d'apport et le point de fusion du métal de base exige un équipement de qualité professionnelle.

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui favorisent votre succès. Que vous développiez de nouveaux produits ou assuriez la qualité en production, notre gamme de fours de précision et de solutions de traitement thermique offre le contrôle exact dont vous avez besoin pour maîtriser ce processus critique.

Laissez-nous vous aider à éliminer les défaillances de joint et à obtenir des résultats constants.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique de brasage d'aluminium et trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température