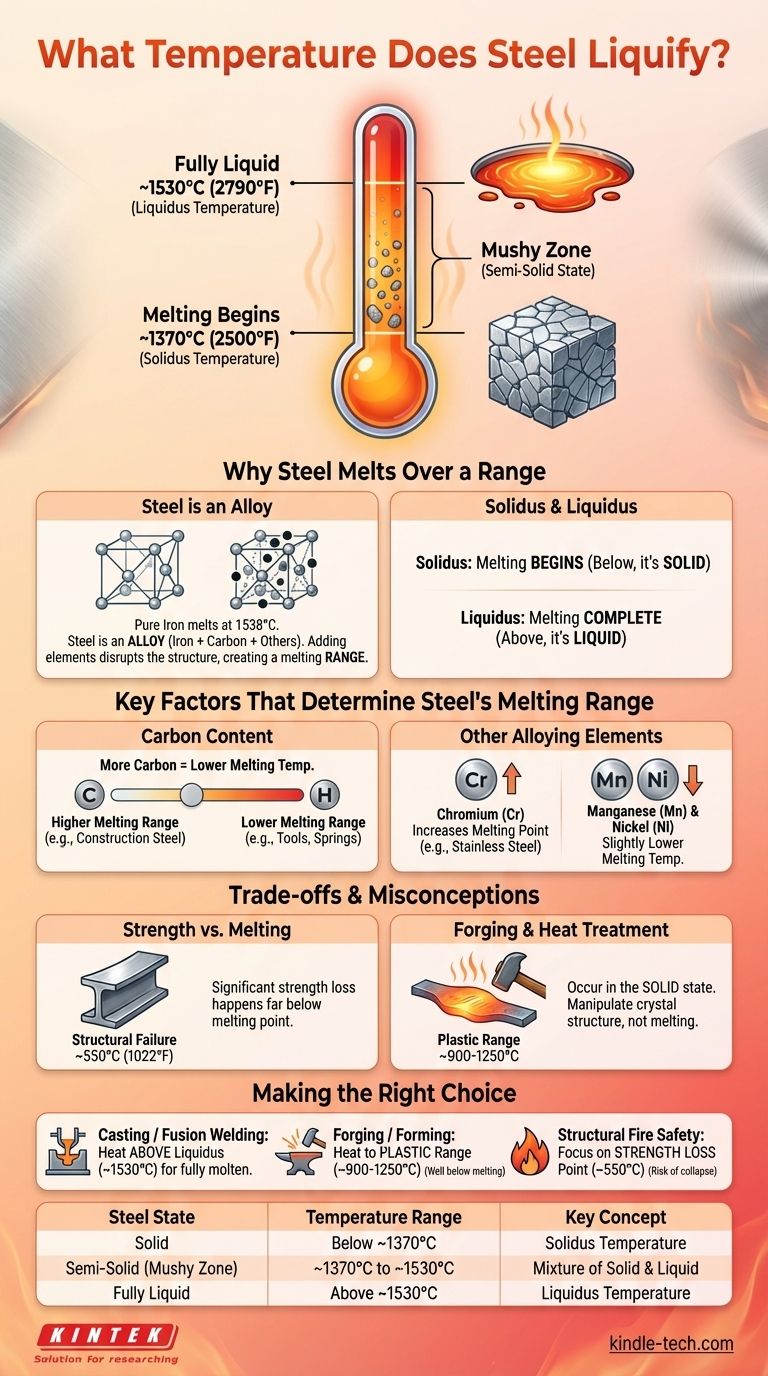

Le point de fusion de l'acier n'est pas un chiffre unique, mais une plage. Pour la plupart des types d'acier courants, la fusion commence à environ 1370°C (2500°F) et l'acier devient complètement liquide aux alentours de 1530°C (2790°F). Cette plage existe parce que l'acier est un alliage, et son comportement de fusion précis est déterminé par sa composition chimique spécifique.

Le principe fondamental à comprendre est que l'acier ne passe pas instantanément de l'état solide à l'état liquide. Au lieu de cela, il entre dans un état « pâteux » ou semi-solide sur une plage de températures, et les points exacts où il commence et finit de fondre dépendent entièrement des éléments alliés au fer.

Pourquoi l'acier fond-il sur une plage de températures ?

Comprendre le processus de fusion de l'acier nécessite de dépasser l'idée d'un point de fusion unique, qui ne s'applique qu'aux éléments purs.

L'acier est un alliage, pas un élément pur

Le fer pur a un point de fusion fixe de 1538°C (2800°F). Cependant, l'acier est fondamentalement un alliage de fer et de carbone, souvent avec d'autres éléments ajoutés.

L'ajout d'autres éléments à un métal pur perturbe sa structure cristalline. Ce changement de chimie signifie que l'alliage ne fond plus à une température unique et nette.

Les températures de Solidus et de Liquidus

Au lieu d'un point de fusion, les alliages comme l'acier possèdent une plage de fusion définie par deux températures critiques :

- Solidus : La température à laquelle la fusion commence. En dessous de ce point, l'acier est complètement solide.

- Liquidus : La température à laquelle la fusion est terminée. Au-dessus de ce point, l'acier est complètement liquide.

Entre les températures de solidus et de liquidus, l'acier existe dans un état semi-solide, pâteux, contenant à la fois des cristaux solides et du métal en fusion. C'est souvent appelé la zone pâteuse (mushy zone).

Facteurs clés déterminant la plage de fusion de l'acier

La largeur et la position de cette plage de fusion sont principalement contrôlées par la composition chimique de l'acier.

Le rôle critique du carbone

Le carbone est l'élément d'alliage le plus important dans l'acier. Sa présence a un effet profond sur le point de fusion.

En général, l'augmentation de la teneur en carbone abaisse la température de fusion de l'acier. Un acier à faible teneur en carbone (comme ceux utilisés dans la construction) aura une plage de fusion plus élevée qu'un acier à haute teneur en carbone (utilisé pour les outils et les ressorts).

Influence des autres éléments d'alliage

D'autres éléments sont ajoutés pour créer des propriétés spécifiques, telles que la résistance ou la résistance à la corrosion, et ils modifient également la plage de fusion.

- Le Chrome, ingrédient clé de l'acier inoxydable, tend à augmenter le point de fusion.

- Le Manganèse et le Nickel sont des ajouts courants qui peuvent légèrement abaisser les températures de fusion.

En raison de cette interaction complexe, une fiche technique de matériau spécifique est nécessaire pour connaître le solidus et le liquidus exacts pour n'importe quel grade d'acier.

Comprendre les compromis et les idées fausses

Il est facile d'interpréter de manière erronée ce que signifie « fondre » dans un contexte pratique. La perte d'intégrité structurelle se produit bien avant que le matériau ne devienne liquide.

Résistance contre Fusion

Un piège courant est d'assimiler le point de fusion au point de rupture. L'acier perd une quantité significative de sa résistance à des températures bien inférieures à son point de fusion.

Pour l'acier de construction utilisé dans les bâtiments, une température de 550°C (1022°F) est souvent considérée comme le point de défaillance critique, car il a perdu environ la moitié de sa résistance à température ambiante, le rendant incapable de supporter sa charge de conception.

Le forgeage et le traitement thermique ne sont pas la fusion

Les processus tels que le forgeage, la trempe et le recuit impliquent de chauffer l'acier à des températures très élevées, mais ils se déroulent tous lorsque l'acier est complètement solide.

Ces processus manipulent la structure cristalline de l'acier à l'état solide pour modifier ses propriétés mécaniques. Ils n'impliquent aucune fusion partielle ou totale.

Faire le bon choix pour votre objectif

La raison pour laquelle vous vous interrogez sur le point de fusion de l'acier détermine quelle température est la plus importante.

- Si votre objectif principal est la coulée ou le soudage par fusion : Vous devez chauffer le matériau au-dessus de sa température de liquidus (environ 1530°C / 2790°F) pour vous assurer qu'il est complètement fondu et qu'il coulera ou fusionnera correctement.

- Si votre objectif principal est le forgeage ou le formage : Vous devez chauffer l'acier à sa plage plastique, ce qui est bien en dessous du point de fusion, généralement entre 900°C et 1250°C (1650°F et 2280°F).

- Si votre objectif principal est la sécurité incendie structurelle : La température critique n'est pas le point de fusion, mais le point de perte de résistance, souvent cité comme 550°C (1022°F), où l'effondrement structurel devient un risque.

Reconnaître que le comportement de l'acier sous l'effet de la chaleur est un spectre, et non un événement unique, est la clé pour l'utiliser de manière sûre et efficace.

Tableau récapitulatif :

| État de l'acier | Plage de température | Concept clé |

|---|---|---|

| Solide | Inférieur à ~1370°C (2500°F) | Température de Solidus (Début de la fusion) |

| Semi-solide (Zone pâteuse) | ~1370°C à ~1530°C | Mélange de Solide et de Liquide |

| Entièrement liquide | Supérieur à ~1530°C (2790°F) | Température de Liquidus (Fusion terminée) |

Besoin d'un traitement thermique précis pour vos applications en acier ? KINTEK se spécialise dans les équipements de laboratoire à haute température, y compris les fours qui contrôlent avec précision les plages de fusion et de traitement thermique abordées ici. Que vous soyez impliqué dans les essais de matériaux, la métallurgie ou la R&D, nos solutions garantissent sécurité et précision. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction des panneaux d'amiante dans le revêtement du four à induction ? Isolation et contrôle de l'humidité essentiels

- Quelle est la fonction d'un four de fusion à induction de laboratoire ? Obtenir l'uniformité de l'alliage de Cantor par agitation magnétique

- Comment concevoir un four à induction ? Un guide des composants essentiels et des systèmes de fusion efficaces

- Quels sont les avantages du four à induction ? Obtenez une qualité et une efficacité supérieures du métal

- Le chauffage par induction est-il rapide ? Obtenez une chaleur instantanée et interne au matériau pour un traitement rapide

- Quelles sont les caractéristiques du four à induction ? Fusion propre et à haute efficacité pour une qualité de métal supérieure

- Pourquoi une haute fréquence est-elle nécessaire pour le chauffage par induction ? Pour un contrôle précis de la chaleur en surface

- Quelle est la méthode pour calculer le coût d'électricité d'un processus de fusion ? Maîtrisez l'efficacité dans vos opérations de laboratoire