Le brasage au four est effectué à toute température supérieure à 840°F (450°C), mais la température précise est entièrement dictée par le métal d'apport utilisé pour joindre les pièces. Pour les applications industrielles courantes, cela varie généralement de 1100°F (600°C) pour les alliages d'aluminium à plus de 2000°F (1100°C) pour l'acier et les alliages à haute température.

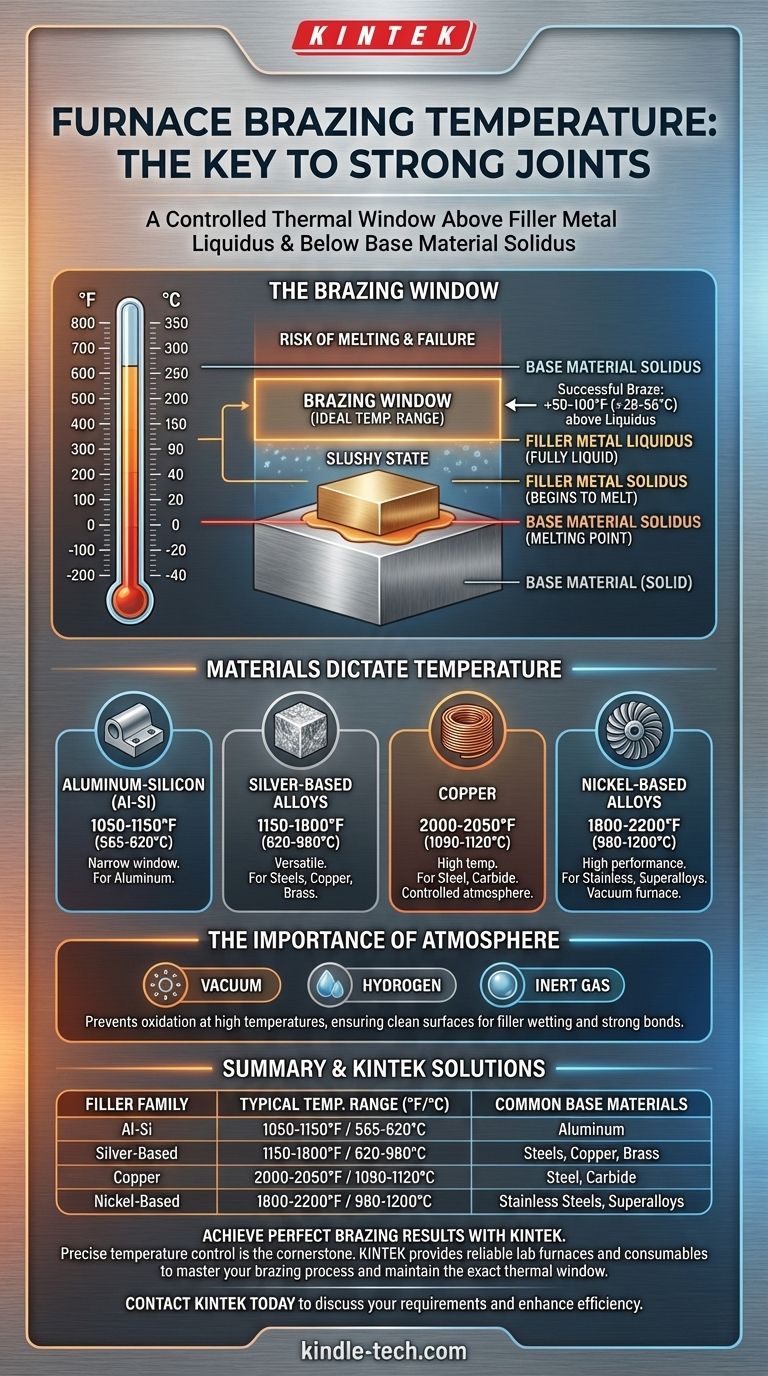

La température correcte de brasage au four n'est pas une valeur unique, mais un point spécifique situé en toute sécurité au-dessus du point de fusion du métal d'apport et en dessous du point de fusion des matériaux de base. Cette fenêtre thermique contrôlée est la clé absolue pour créer un joint solide et métallurgiquement sain.

Le principe de base : Liquidus et Solidus

Pour comprendre la température de brasage, vous devez d'abord comprendre les caractéristiques de fusion du métal d'apport, qui sont définies par deux points critiques : le solidus et le liquidus.

Définition du Solidus et du Liquide

Le solidus est la température à laquelle l'alliage du métal d'apport commence à fondre. Le liquidus est la température à laquelle le métal d'apport est complètement liquide. La plage entre ces deux points est un état pâteux, semi-solide.

La « Fenêtre de Brasage »

Pour un brasage réussi, le four doit chauffer l'ensemble de l'assemblage à une température légèrement supérieure au point liquidus du métal d'apport. Cela garantit que le métal d'apport est entièrement en fusion et possède une viscosité suffisamment faible pour être entraîné dans le joint par capillarité.

Une règle empirique courante consiste à régler la température du four de 50 à 100°F (28 à 56°C) au-dessus de la température liquidus du métal d'apport.

Protection des Matériaux de Base

Simultanément, la température de brasage doit rester bien en dessous du solidus (point de fusion) des matériaux de base joints. Le dépassement de cette limite provoquerait l'affaissement, la déformation ou la fusion des pièces, entraînant une défaillance catastrophique.

Comment les matériaux dictent la température de brasage

Le choix d'un métal d'apport dépend toujours des matériaux de base que vous devez joindre. Cette combinaison de matériaux définit la température requise pour le processus.

Familles Courantes de Métaux d'Apport

Différentes familles de métaux d'apport ont des plages de température de brasage très différentes.

- Aluminium-Silicium (Al-Si) : Utilisé pour le brasage de l'aluminium. Nécessite une fenêtre de température très étroite, généralement 1050-1150°F (565-620°C).

- Alliages à base d'argent : Une catégorie polyvalente utilisée pour joindre les aciers, le cuivre et le laiton. Les températures de brasage varient considérablement de 1150 à 1800°F (620 à 980°C) en fonction de la composition spécifique de l'alliage.

- Cuivre : Le cuivre pur est un métal d'apport courant et économique pour le brasage de l'acier et du carbure. Il nécessite une température élevée, généralement 2000-2050°F (1090-1120°C), et doit être réalisé dans une atmosphère contrôlée pour éviter l'oxydation.

- Alliages à base de nickel : Utilisés pour les aciers inoxydables et les superalliages dans les applications haute performance. Ils nécessitent des températures très élevées, souvent de 1800 à 2200°F (980 à 1200°C), et sont presque toujours réalisés dans un four sous vide.

L'Importance de l'Atmosphère

Le brasage au four ne concerne pas seulement la température ; il s'agit de contrôler l'environnement. À ces températures élevées, les métaux s'oxyderont rapidement s'ils sont exposés à l'air, ce qui empêche le métal d'apport de mouiller et de se lier aux surfaces.

Les fours utilisent des atmosphères contrôlées — telles qu'un vide, de l'hydrogène ou un gaz inerte — pour protéger les pièces et garantir la formation d'un joint propre et solide.

Comprendre les compromis et les risques

Régler la mauvaise température est l'un des modes de défaillance les plus courants dans le brasage au four. La surchauffe et le sous-chauffage ont des conséquences importantes.

Le Risque de Surchauffe

Régler la température trop élevée, même si elle est inférieure au point de fusion du métal de base, peut être préjudiciable. Cela peut provoquer une érosion du métal de base, où le métal d'apport liquide « dissout » une partie du matériau parent, affaiblissant le joint. Cela peut également entraîner la formation de composés intermétalliques fragiles, qui réduisent considérablement la résistance et la ductilité du joint.

Le Problème du Sous-Chauffage

Si la température du four est trop basse ou si le cycle est trop court, le métal d'apport ne deviendra pas complètement liquide. Cela entraîne une mauvaise action capillaire, provoquant des vides et un remplissage incomplet du joint. La liaison résultante sera faible et peu fiable.

La Nécessité d'une Uniformité Thermique

Il est essentiel que l'ensemble de l'assemblage atteigne la température cible de manière uniforme. Les sections plus épaisses chauffent plus lentement que les sections plus minces. Un cycle de four approprié comprend des temps de « trempage » pour permettre à la température de s'égaliser dans toutes les pièces avant que le métal d'apport ne fonde, assurant un écoulement constant et une liaison complète.

Faire le Bon Choix pour Votre Application

Votre choix de température est une conséquence directe de vos matériaux et de vos exigences de performance. Utilisez la fiche technique du fabricant du métal d'apport comme guide principal.

- Si votre objectif principal est de joindre de l'acier avec un métal d'apport en cuivre : Vous opérerez dans une atmosphère sans oxygène à haute température autour de 2000-2050°F (1090-1120°C).

- Si votre objectif principal est de braser des composants en aluminium : Vous devez utiliser un métal d'apport aluminium-silicium et maintenir une fenêtre de température très étroite, généralement autour de 1050-1150°F (565-620°C), pour éviter la fusion des pièces.

- Si votre objectif principal est de joindre de l'acier inoxydable pour l'aérospatiale : Vous utiliserez un métal d'apport à base de nickel dans un four sous vide à des températures dépassant souvent 1800°F (980°C).

En fin de compte, un brasage au four réussi est une fonction de la gestion thermique précise adaptée à votre combinaison de matériaux spécifique.

Tableau Récapitulatif :

| Famille de Métal d'Apport | Plage de Température de Brasage Typique (°F) | Plage de Température de Brasage Typique (°C) | Matériaux de Base Courants |

|---|---|---|---|

| Aluminium-Silicium (Al-Si) | 1050 - 1150°F | 565 - 620°C | Aluminium |

| Alliages à base d'argent | 1150 - 1800°F | 620 - 980°C | Aciers, Cuivre, Laiton |

| Cuivre | 2000 - 2050°F | 1090 - 1120°C | Acier, Carbure |

| Alliages à base de nickel | 1800 - 2200°F | 980 - 1200°C | Aciers Inoxydables, Superalliages |

Obtenez des Résultats de Brasage Parfaits avec KINTEK

Un contrôle précis de la température est la pierre angulaire d'un brasage au four réussi. Que vous travailliez avec de l'aluminium, des alliages à haute température ou des aciers spéciaux, le choix du bon équipement est essentiel pour éviter des défaillances coûteuses telles que l'érosion du métal de base ou les joints incomplets.

KINTEK se spécialise dans la fourniture des fours de laboratoire fiables et des consommables dont vous avez besoin pour maîtriser votre processus de brasage. Nos solutions vous aident à maintenir la fenêtre thermique exacte requise pour votre métal d'apport et vos matériaux de base spécifiques, garantissant des joints solides et métallurgiquement sains à chaque fois.

Laissez nos experts vous aider à choisir le four idéal pour votre application.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de brasage et découvrir comment notre équipement peut améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur