La température de cuisson de l'alumine n'est pas une valeur unique mais plutôt une variable de processus critique choisie dans une plage spécifique. Pour les poudres d'alumine de haute pureté, une température efficace pour atteindre une excellente densité et une granulométrie fine peut être aussi basse que 1350°C. Cependant, la plage industrielle et scientifique complète est considérablement plus large.

La température de cuisson spécifique de l'alumine est un choix délibéré, généralement entre 1200°C et 1700°C, fait pour contrôler un processus appelé frittage. L'objectif est d'atteindre la densité finale et la microstructure (taille des grains) souhaitées dans la pièce céramique, en équilibrant les propriétés du matériau et les coûts de traitement.

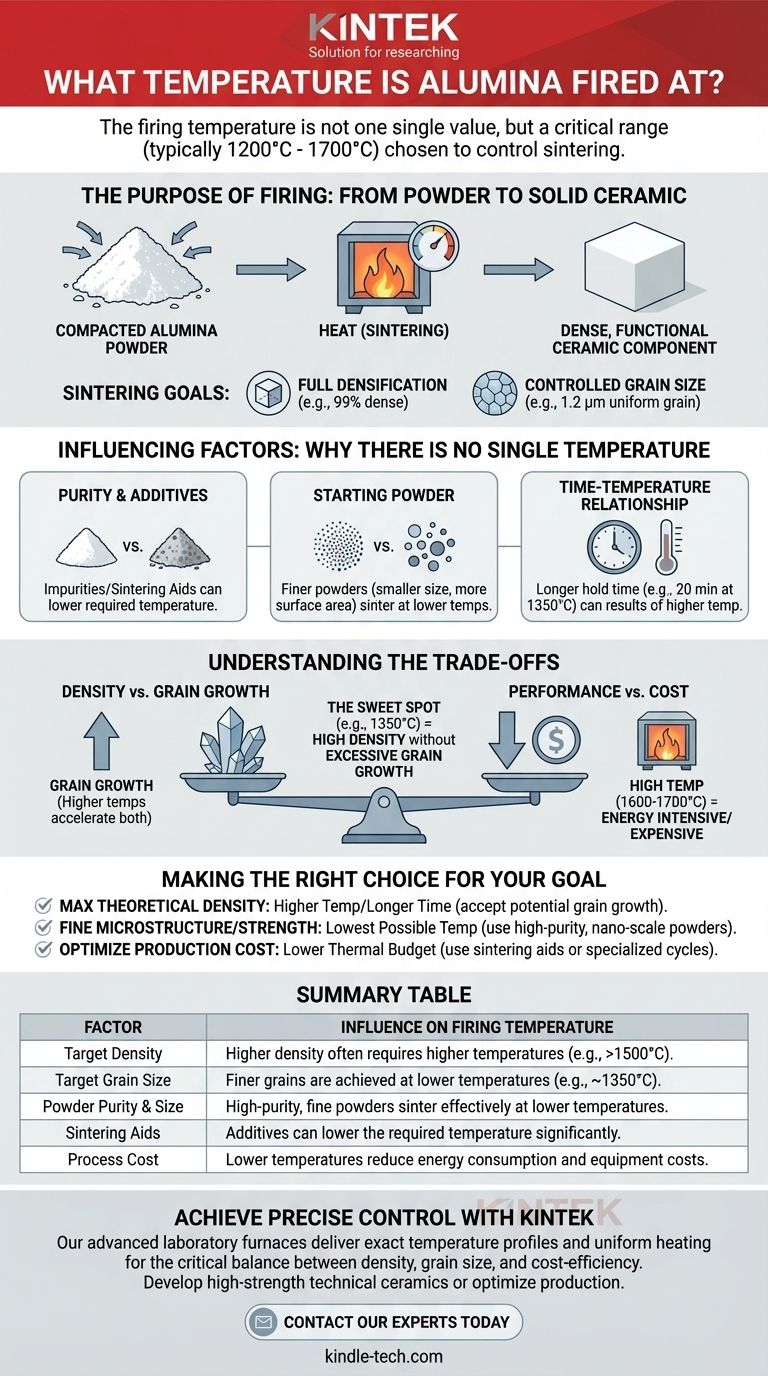

Le but de la cuisson : de la poudre à la céramique solide

La cuisson est l'étape cruciale qui transforme une poudre compactée en un composant céramique dense et fonctionnel. Il ne s'agit pas d'un simple chauffage ; c'est un processus thermique soigneusement contrôlé avec des objectifs spécifiques.

Introduction au frittage

Le frittage est le terme technique désignant le processus de cuisson. La chaleur est appliquée à la poudre d'alumine compactée, ce qui provoque la liaison et la fusion des particules individuelles, augmentant considérablement la résistance et la densité du matériau sans le faire fondre.

L'objectif d'une densification complète

L'objectif principal du frittage est d'éliminer les espaces vides, ou pores, entre les particules de poudre initiales. L'atteinte d'une densité élevée, telle que les 99 % de la densité théorique notés dans la recherche, est essentielle pour maximiser les propriétés mécaniques comme la résistance et la dureté.

Le rôle de la taille des grains

Pendant le frittage, les particules individuelles coalescent et se développent en structures cristallines plus grandes appelées grains. La taille finale des grains est un aspect clé de la microstructure du matériau. Souvent, une taille de grain plus petite et plus uniforme (par exemple, 1,2 μm) est souhaitée car elle peut conduire à une ténacité et une résistance mécanique améliorées.

Pourquoi il n'y a pas une seule température de cuisson

La température idéale dépend entièrement du matériau de départ et des propriétés finales souhaitées. Plusieurs facteurs permettent aux ingénieurs et aux scientifiques d'ajuster le processus.

L'impact de la pureté

L'exemple de référence utilise de la poudre d'alumine pure. La présence d'impuretés ou d'additifs délibérés (appelés adjuvants de frittage) peut abaisser considérablement la température requise pour atteindre une densité complète, parfois de plusieurs centaines de degrés.

L'influence de la poudre de départ

Les poudres de départ plus fines avec des tailles de particules plus petites se fritteront généralement à des températures plus basses. En effet, les particules plus petites ont une plus grande surface, ce qui fournit une force motrice plus importante pour le processus de densification.

La relation temps-température

La température n'est pas la seule variable ; le temps est également critique. Maintenir un composant à une température spécifique pendant une durée plus longue (un "temps de maintien") peut donner des résultats similaires à une cuisson à une température plus élevée pendant un temps plus court. La référence cite un temps spécifique de 20 minutes à 1350°C pour atteindre ses propriétés cibles.

Comprendre les compromis

Le choix d'un profil de cuisson est un équilibre classique en ingénierie. L'optimisation d'une propriété se fait souvent au détriment d'une autre.

Densité vs. croissance des grains

C'est le compromis le plus fondamental dans le frittage. Alors que des températures plus élevées accélèrent la densification, elles accélèrent également considérablement la croissance des grains. Pousser pour ce dernier pourcentage de densité peut entraîner des grains trop gros, compromettant potentiellement la résistance finale du matériau. La température de 1350°C est un excellent exemple de la recherche d'un juste milieu pour obtenir une densité élevée sans croissance excessive des grains.

Performance vs. coût

La cuisson à très haute température (par exemple, 1600°C - 1700°C) est énergivore et nécessite des équipements de four plus complexes et coûteux. Il existe donc toujours une forte incitation économique à atteindre les propriétés souhaitées à la température la plus basse possible.

Faire le bon choix pour votre objectif

La température de cuisson optimale est définie par votre objectif principal pour le composant céramique final.

- Si votre objectif principal est d'atteindre la densité théorique maximale : Vous devrez probablement utiliser des températures plus élevées ou des temps de maintien plus longs, mais vous devrez surveiller et accepter une croissance potentielle des grains.

- Si votre objectif principal est de maintenir une microstructure à grains fins pour une résistance maximale : Vous devriez viser la température la plus basse possible qui atteint votre densité cible, souvent en utilisant des poudres de départ de haute pureté à l'échelle nanométrique.

- Si votre objectif principal est d'optimiser les coûts de production : Vous devriez envisager d'utiliser des adjuvants de frittage ou des cycles de cuisson spécialisés (comme le frittage en deux étapes) pour réduire le budget thermique global.

En fin de compte, la détermination de la température de cuisson idéale est un équilibre précis entre les caractéristiques de départ du matériau et les performances souhaitées de la pièce céramique finale.

Tableau récapitulatif :

| Facteur | Influence sur la température de cuisson |

|---|---|

| Densité cible | Une densité plus élevée nécessite souvent des températures plus élevées (par exemple, >1500°C). |

| Taille de grain cible | Des grains plus fins sont obtenus à des températures plus basses (par exemple, ~1350°C). |

| Pureté et taille de la poudre | Les poudres fines de haute pureté se frittent efficacement à des températures plus basses. |

| Adjuvants de frittage | Les additifs peuvent abaisser considérablement la température requise. |

| Coût du processus | Des températures plus basses réduisent la consommation d'énergie et les coûts d'équipement. |

Obtenez un contrôle précis de votre processus de frittage d'alumine avec les fours de laboratoire avancés de KINTEK.

Notre équipement est conçu pour fournir les profils de température exacts et le chauffage uniforme nécessaires pour maîtriser l'équilibre critique entre la densité, la taille des grains et la rentabilité. Que vous développiez des céramiques techniques à haute résistance ou que vous optimisiez la production, KINTEK fournit les solutions thermiques fiables dont vous avez besoin.

Prêt à perfectionner les propriétés de vos céramiques ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir le four idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel est le but du traitement multi-étapes à haute température dans un four à moufle ou un four de frittage pour des bandes vertes coulées en bande?

- Quels sont les différents types de processus de frittage céramique ? Un guide sur le frittage en phase solide, en phase liquide et visqueux

- Quel est le but du frittage des céramiques ? Transformer la poudre en pièces durables et performantes

- Pourquoi les précurseurs de fibres céramiques doivent-ils être traités à 1350°C ? Maîtriser le frittage pour des céramiques de haute résistance

- Pourquoi le carbure de silicium, une céramique à haute conductivité, est-il utilisé dans les réacteurs ? Créer une couche de laitier protectrice pour les systèmes de biomasse

- Le carbure de silicium résiste-t-il à la corrosion ? Libérez son potentiel dans des environnements chimiques et thermiques extrêmes

- Quelles céramiques sont utilisées pour l'isolation ? Choisissez le bon matériau pour vos besoins thermiques ou électriques

- Quels sont les facteurs affectant la structure des céramiques ? De la charge atomique aux propriétés finales