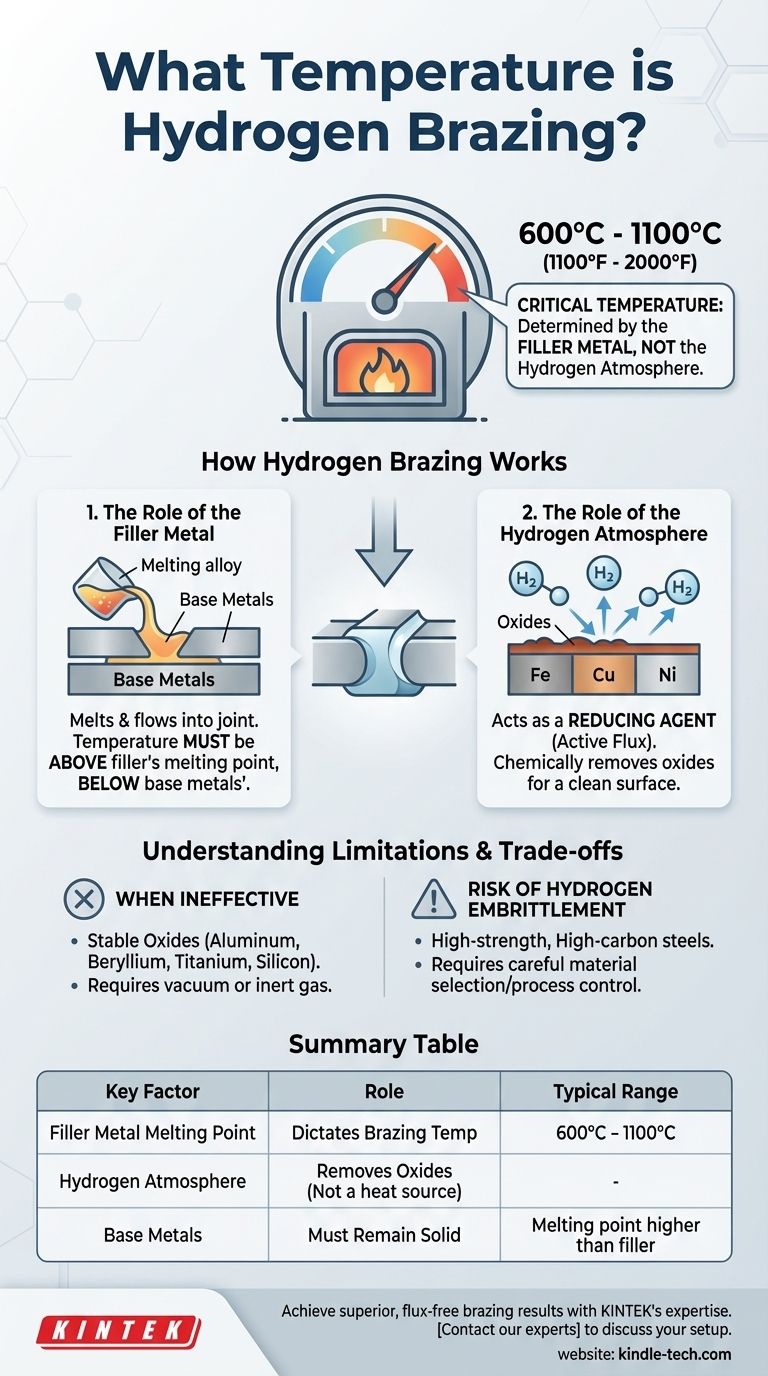

Dans le brasage à l'hydrogène, la température critique est déterminée par le métal d'apport, et non par l'atmosphère d'hydrogène elle-même. Bien que le processus se déroule à des températures élevées, il n'existe pas de température unique de « brasage à l'hydrogène ». Au lieu de cela, la température doit être réglée suffisamment haut pour faire fondre l'alliage de métal d'apport spécifique utilisé, qui varie généralement de 600°C à plus de 1100°C (1100°F à 2000°F).

Le point essentiel à retenir est que l'atmosphère d'hydrogène sert d'agent nettoyant, et non de source de chaleur. Son rôle est d'éliminer chimiquement les oxydes des métaux de base à haute température, permettant au métal d'apport en fusion de former une liaison propre et solide. La température correcte est dictée entièrement par le point de fusion du métal d'apport que vous avez choisi.

Comment fonctionne le brasage à l'hydrogène

Le rôle du métal d'apport

Le cœur de toute opération de brasage est le métal d'apport. C'est l'alliage qui fond, s'écoule dans l'espace entre les deux pièces de base par action capillaire, puis se solidifie pour créer le joint.

La température du processus doit être réglée au-dessus du point de fusion du métal d'apport mais en dessous du point de fusion des métaux de base assemblés.

Le rôle de l'atmosphère d'hydrogène

Aux températures élevées requises pour le brasage, les métaux s'oxydent rapidement. Ces couches d'oxyde empêchent le métal d'apport de « mouiller » les surfaces, ce qui entraînerait un joint faible ou inexistant.

L'hydrogène agit comme un agent réducteur ou un flux actif. Il réagit avec les oxydes de nombreux métaux courants — tels que le fer, le cuivre, le nickel et le cobalt — et les réduit à leur état métallique pur, créant une surface parfaitement propre avec laquelle le métal d'apport peut se lier.

Pourquoi la température et l'atmosphère fonctionnent ensemble

Le processus est synergique. Le four fournit l'énergie thermique pour faire fondre l'alliage d'apport, tandis que l'atmosphère d'hydrogène prépare simultanément les surfaces métalliques, assurant que l'apport en fusion puisse créer une liaison métallurgique continue et de haute intégrité.

Comprendre les limites et les compromis

Quand l'hydrogène est inefficace

L'hydrogène n'est pas une solution universelle. Il n'est pas assez puissant pour réduire les oxydes très stables qui se forment sur certains métaux.

Cela inclut les métaux comme l'aluminium, le béryllium, le titane et le silicium. Pour ces matériaux, le brasage à l'hydrogène est inapproprié, et des processus tels que le brasage sous vide ou le brasage dans un gaz inerte (comme l'argon) sont nécessaires.

Risque de fragilisation par l'hydrogène

Certains matériaux, en particulier les aciers à haute résistance et à haute teneur en carbone, peuvent absorber l'hydrogène atomique aux températures de brasage. Cela peut entraîner une perte significative de ductilité et une défaillance prématurée, un phénomène connu sous le nom de fragilisation par l'hydrogène.

Une sélection minutieuse des matériaux et des contrôles procéduraux sont nécessaires pour atténuer ce risque lors du brasage d'alliages sensibles.

Considérations de sécurité

L'hydrogène est hautement inflammable et nécessite des fours spécialisés et scellés ainsi que des protocoles de sécurité stricts pour être manipulé correctement. C'est un processus industriel qui exige un environnement contrôlé.

Faire le bon choix pour vos matériaux

- Si votre objectif principal est d'assembler des aciers courants, du cuivre ou des alliages de nickel : Le brasage à l'hydrogène est un excellent choix pour créer des joints propres et sans flux. La température sera dictée par le métal d'apport à base de cuivre, d'argent ou de nickel approprié pour votre application.

- Si votre objectif principal est d'assembler des matériaux avec des oxydes stables (par exemple, aluminium, titane) : Vous devez utiliser un processus alternatif comme le brasage sous vide, car l'atmosphère d'hydrogène ne sera pas efficace pour nettoyer ces surfaces.

- Si votre objectif principal est d'assembler des aciers à haute teneur en carbone ou trempés : Vous devez évaluer le risque de fragilisation par l'hydrogène. Une atmosphère différente ou un traitement thermique post-brasage peut être nécessaire.

En fin de compte, la sélection de la température de brasage correcte commence par la sélection du métal d'apport approprié pour vos matériaux de base spécifiques et vos exigences de performance.

Tableau récapitulatif :

| Facteur clé | Rôle dans le brasage à l'hydrogène | Plage typique |

|---|---|---|

| Point de fusion du métal d'apport | Détermine la température de brasage | 600°C - 1100°C (1100°F - 2000°F) |

| Atmosphère d'hydrogène | Élimine les oxydes des métaux de base | N'est pas une source de chaleur |

| Métaux de base | Doivent rester solides pendant le brasage | Point de fusion supérieur à celui de l'apport |

Obtenez des résultats de brasage supérieurs et sans flux grâce à l'expertise de KINTEK.

Vous rencontrez des problèmes de contamination par oxydes ou de joints faibles dans votre laboratoire ? Nos solutions de brasage à l'hydrogène offrent l'atmosphère propre et contrôlée nécessaire pour des liaisons métallurgiques solides dans des matériaux tels que l'acier, le cuivre et les alliages de nickel.

Nous sommes spécialisés dans les équipements de laboratoire et les consommables adaptés à vos besoins spécifiques de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la configuration de brasage idéale pour vos matériaux et garantir l'intégrité du joint.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel type de four est un four à moufle ? Un guide pour le chauffage de haute pureté et sans contamination

- Quelle est la construction d'un four à moufle ? Découvrez l'ingénierie de précision pour un chauffage pur et contrôlé

- Qu'est-ce que la vérification de la température d'un four à moufle ? Assurer un traitement thermique précis

- Quel est l'élément chauffant d'un four à moufle ? Le moteur de la précision à haute température

- Quelles sont les spécifications d'un four à moufle ? Un guide des caractéristiques clés et de la sélection