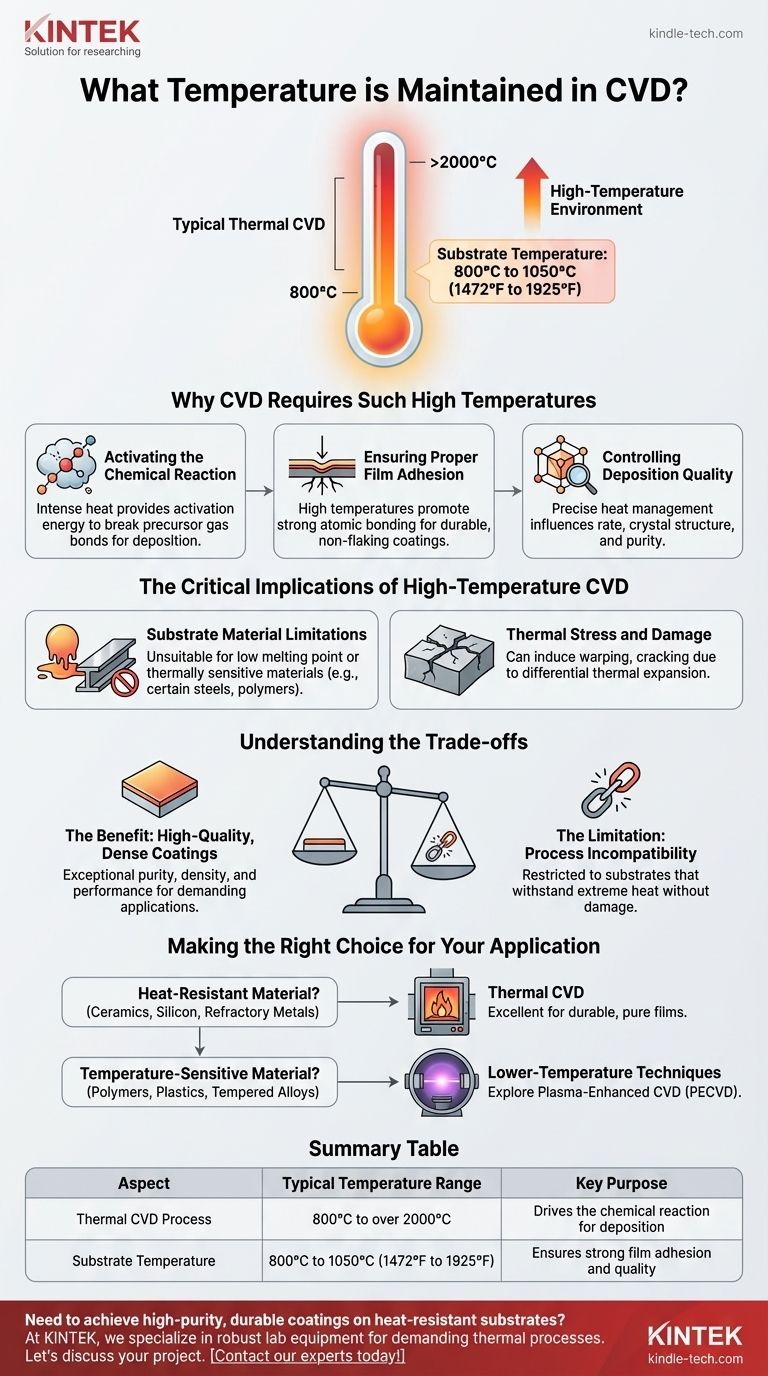

Dans le dépôt chimique en phase vapeur (CVD), le processus est défini par son environnement à haute température. Le CVD thermique typique fonctionne dans une plage de 800°C à plus de 2000°C, le substrat à revêtir atteignant souvent des températures comprises entre 800°C et 1051,6°C (1472°F à 1925°F).

La température extrêmement élevée en CVD n'est pas un sous-produit accidentel ; c'est la source d'énergie fondamentale requise pour entraîner les réactions chimiques qui forment le revêtement. Cette exigence est également la principale limitation du processus, restreignant son utilisation aux substrats capables de résister à une chaleur intense.

Pourquoi le CVD nécessite de si hautes températures

Comprendre le rôle de la chaleur est crucial pour comprendre l'ensemble du processus CVD. La température est une variable soigneusement contrôlée qui influence directement le résultat.

Activation de la réaction chimique

Le cœur du CVD implique l'introduction de gaz précurseurs dans une chambre. La chaleur intense fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques au sein de ces gaz.

Cette décomposition permet aux éléments souhaités d'être libérés puis déposés sur la surface du substrat sous forme de film mince solide.

Assurer une bonne adhérence du film

Les températures élevées du substrat favorisent une forte liaison atomique entre le matériau de revêtement et le substrat lui-même.

Il en résulte un film avec une excellente adhérence, ce qui est essentiel pour créer des revêtements durables et fiables qui ne s'écailleront pas et ne se décolleront pas.

Contrôle de la qualité du dépôt

La température est l'un des paramètres les plus critiques pour contrôler les propriétés finales du film.

En gérant précisément la chaleur, les ingénieurs peuvent influencer le taux de dépôt, la structure cristalline et la pureté du revêtement résultant.

Les implications critiques du CVD à haute température

La dépendance à la chaleur extrême crée des contraintes et des défis importants qui doivent être pris en compte avant de choisir le CVD pour une application.

Limitations des matériaux de substrat

La conséquence la plus importante est la gamme limitée de matériaux pouvant être revêtus. Le processus est inadapté à tout matériau ayant un point de fusion bas ou sensible aux changements thermiques.

Par exemple, comme la température du processus dépasse souvent la température de trempe de l'acier, elle peut altérer les propriétés mécaniques de certains alliages d'acier, les rendant inadaptés comme substrats.

Contrainte thermique et dommages

L'exposition d'un substrat à de si hautes températures peut induire une contrainte thermique. Cela peut entraîner un gauchissement, des fissures ou d'autres formes de dommages, surtout si le substrat et le revêtement ont des coefficients de dilatation thermique différents.

Comprendre les compromis

La décision d'utiliser le CVD implique un compromis clair entre la qualité du résultat et les exigences du processus.

L'avantage : des revêtements denses de haute qualité

La principale raison d'accepter les défis du CVD à haute température est la qualité exceptionnelle des films qu'il produit.

Ces revêtements sont généralement très denses, purs et uniformes, offrant des performances supérieures dans des applications exigeantes comme la fabrication de semi-conducteurs et les outils résistants à l'usure.

La limitation : incompatibilité du processus

Le principal compromis est que cette qualité a un coût en termes de compatibilité. Vous ne pouvez appliquer ces revêtements supérieurs qu'à des substrats capables de survivre à l'environnement de traitement extrême sans être endommagés.

Faire le bon choix pour votre application

Votre choix dépend entièrement du matériau que vous devez revêtir.

- Si votre objectif principal est de revêtir un matériau résistant à la chaleur (par exemple, céramiques, silicium, métaux réfractaires) : Le CVD thermique est un excellent choix pour produire des films très durables, purs et fortement adhérents.

- Si votre objectif principal est de revêtir un matériau sensible à la température (par exemple, polymères, plastiques, alliages trempés) : Vous devez explorer des techniques de dépôt à basse température, telles que le CVD assisté par plasma (PECVD).

En fin de compte, la haute température du CVD est à la fois sa plus grande force et sa contrainte la plus importante.

Tableau récapitulatif :

| Aspect | Plage de température typique | Objectif clé |

|---|---|---|

| Processus CVD thermique | 800°C à plus de 2000°C | Entraîne la réaction chimique pour le dépôt |

| Température du substrat | 800°C à 1050°C (1472°F à 1925°F) | Assure une forte adhérence et qualité du film |

Besoin d'obtenir des revêtements durables et de haute pureté sur des substrats résistants à la chaleur ? Le contrôle précis de la température requis pour un CVD réussi est essentiel. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de solutions expertes pour les processus thermiques exigeants. Que vous travailliez avec des semi-conducteurs, des céramiques ou des métaux réfractaires, nos systèmes sont conçus pour la fiabilité et la performance. Discutons de vos exigences de projet et trouvons la solution parfaite pour vos besoins en laboratoire. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre les variations du dépôt chimique en phase vapeur ? Un guide des variations du processus CVD

- Quels sont les avantages et les inconvénients du LPCVD ? Équilibrer la qualité du film et le budget thermique

- Quelles sont les réactions chimiques de base impliquées dans le processus CVD ? Maîtriser le dépôt par pyrolyse, réduction et oxydation

- Quel est le principe du dépôt par pulvérisation cathodique ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- La feuille de graphène est-elle 2D ou 3D ? Percer les secrets du matériau le plus fin du monde

- Que se passe-t-il lors du dépôt d'atomes sur des surfaces à haute température ? Contrôler la croissance des films avec l'énergie thermique

- Quelle est la différence entre le revêtement en couche mince et le revêtement en couche épaisse ? Un guide des procédés de dépôt

- Quelle est la meilleure méthode pour synthétiser le graphène ? Un guide stratégique pour l'électronique et la production commerciale