La réponse courte est que la température de processus effective pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) se situe généralement entre 80 °C et 400 °C. Cependant, ce chiffre fait référence à la température du substrat (le matériau en cours de revêtement), et non à la « température » du plasma lui-même. Le plasma contient des électrons dont l'énergie équivaut à des milliers de degrés, ce qui explique pourquoi l'ensemble du processus peut se dérouler à si basse température.

Le principe fondamental du PECVD n'est pas de chauffer l'ensemble du système. Au lieu de cela, il utilise l'immense énergie des électrons libres présents dans un plasma pour piloter les réactions chimiques, permettant un dépôt de film de haute qualité sur un substrat relativement froid. Cela découple l'énergie de réaction de l'énergie thermique.

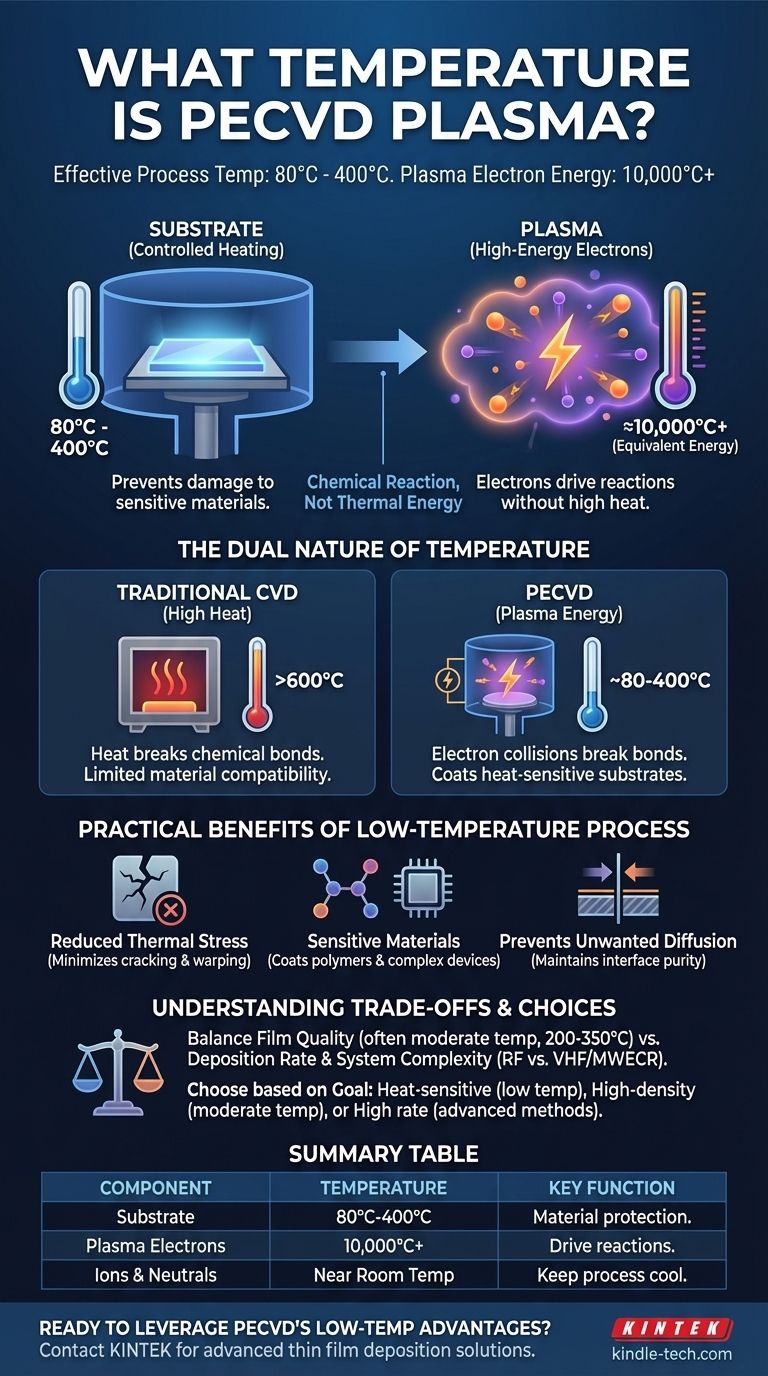

La double nature de la « température » dans le PECVD

Pour comprendre le PECVD, il est essentiel de distinguer la chaleur appliquée au matériau et l'énergie contenue dans le plasma. La température de processus que vous contrôlez concerne le substrat, mais c'est l'énergie interne du plasma qui assure le bon déroulement de la chimie.

La température du substrat : ce que vous contrôlez

Les chiffres cités dans les spécifications du processus, généralement entre 80 °C et 400 °C, se réfèrent à la température du support de substrat, ou mandrin. Il s'agit du chauffage délibéré et contrôlé du composant en cours de revêtement.

Cette température relativement basse est le principal avantage du PECVD. Elle permet de revêtir des matériaux qui ne peuvent pas supporter la chaleur élevée (souvent >600 °C) requise par le dépôt chimique en phase vapeur (CVD) traditionnel.

L'énergie du plasma : le moteur de la réaction

Le plasma est un gaz ionisé composé d'un mélange d'électrons de haute énergie, d'ions chargés positivement et de molécules de gaz neutres. Ces composants ne sont pas tous au même niveau d'énergie.

Les électrons sont extrêmement légers et peuvent être accélérés à des énergies cinétiques très élevées par le champ électrique appliqué (par exemple, radiofréquence ou micro-ondes). Leur « température effective » peut atteindre des dizaines de milliers de degrés Celsius.

Les ions et les molécules neutres, beaucoup plus lourds, ne sont pas accélérés aussi facilement et restent proches de la température ambiante. Comme ce sont les électrons qui font tout le travail important, le gaz principal et le substrat peuvent rester froids.

Comment le plasma remplace la chaleur élevée

Dans le CVD traditionnel, une chaleur intense (énergie thermique) est nécessaire pour rompre les liaisons chimiques des gaz précurseurs et initier la réaction de dépôt.

Dans le PECVD, cette énergie est fournie par les collisions avec les électrons hyperénergétiques du plasma. Ces collisions fragmentent les molécules de gaz précurseur, créant des espèces réactives qui se déposent ensuite sur la surface du substrat pour former la couche mince.

Les avantages pratiques d'un processus à basse température

L'utilisation de l'énergie du plasma au lieu de l'énergie thermique pure offre plusieurs avantages d'ingénierie significatifs qui sont essentiels à la fabrication moderne.

Réduction des contraintes thermiques

En maintenant le substrat froid, le PECVD minimise les contraintes causées par une inadéquation de la dilatation thermique entre la couche déposée et le matériau sous-jacent. Ceci est essentiel pour prévenir la fissuration du film, le délaminage et la déformation du substrat.

Compatibilité avec les matériaux sensibles

Le processus permet le dépôt de films de haute qualité sur des substrats sensibles à la température. Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs complexes comportant des couches précédemment fabriquées qui seraient endommagées par une chaleur excessive.

Prévention de la diffusion indésirable

Les températures plus basses empêchent les atomes de diffuser entre le substrat et la nouvelle couche de film. Cela maintient la pureté chimique et l'intégrité des interfaces, ce qui est essentiel pour la performance des dispositifs électroniques et optiques.

Comprendre les compromis

Bien que puissant, le processus PECVD implique de mettre en balance des facteurs concurrents. La température choisie n'est qu'une variable dans un processus d'optimisation complexe.

Qualité du film par rapport à la température

Bien que ce soit un avantage clé, fonctionner aux températures les plus basses possibles peut parfois compromettre la qualité du film. Par exemple, cela peut entraîner une densité de film plus faible ou l'incorporation d'éléments indésirables comme l'hydrogène provenant des gaz précurseurs. Souvent, une température modérée (par exemple, 200-350 °C) constitue un compromis idéal.

Vitesse de dépôt par rapport à la complexité du système

Différentes méthodes de génération de plasma offrent différents avantages. Le PECVD à micro-ondes (MWECR-PECVD) peut atteindre des vitesses de dépôt très élevées à basse température, mais ces systèmes sont souvent plus complexes et ont des coûts de maintenance plus élevés que les systèmes plus courants à radiofréquence (RF-PECVD).

Faire le bon choix pour votre objectif

La température de processus idéale est dictée entièrement par l'application, le matériau du substrat et les propriétés du film souhaitées.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur (comme un polymère) : Vous tirerez parti de l'avantage principal du PECVD en fonctionnant à la température la plus basse possible (par exemple, 80-150 °C) qui donne encore un film acceptable.

- Si votre objectif principal est de déposer un film de haute densité et à faible contrainte pour l'électronique : Vous fonctionnerez probablement dans une plage de température modérée (par exemple, 250-400 °C) pour équilibrer le débit avec une qualité de film optimale et de faibles taux de défauts.

- Si votre objectif principal est d'atteindre la vitesse de dépôt la plus élevée possible : Vous pourriez explorer des méthodes avancées comme le VHF-PECVD ou le MWECR-PECVD, qui utilisent la physique du plasma pour augmenter les vitesses de réaction sans nécessiter nécessairement des températures de substrat plus élevées.

En fin de compte, la puissance du PECVD réside dans son utilisation stratégique du plasma pour fournir l'énergie de réaction, vous libérant des limitations des processus purement thermiques.

Tableau récapitulatif :

| Composant PECVD | Plage de température effective | Fonction clé |

|---|---|---|

| Substrat (Contrôlé) | 80°C à 400°C | Prévient les dommages aux matériaux sensibles comme les polymères et les semi-conducteurs. |

| Électrons du plasma (Équivalent énergétique) | 10 000°C+ | Pilote les réactions chimiques pour déposer des films sans chaleur thermique élevée. |

| Ions et molécules de gaz neutres | Proche de la température ambiante | Maintient la température globale du processus basse et gérable. |

Prêt à tirer parti des avantages à basse température du PECVD pour vos substrats sensibles ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés et de consommables pour le dépôt précis de couches minces. Que vous travailliez avec des polymères délicats, des dispositifs semi-conducteurs complexes ou tout autre matériau sensible à la température, nos solutions PECVD peuvent vous aider à obtenir des films de haute qualité sans risque de dommages thermiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser un processus PECVD pour vos besoins spécifiques en laboratoire et améliorer vos résultats de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt