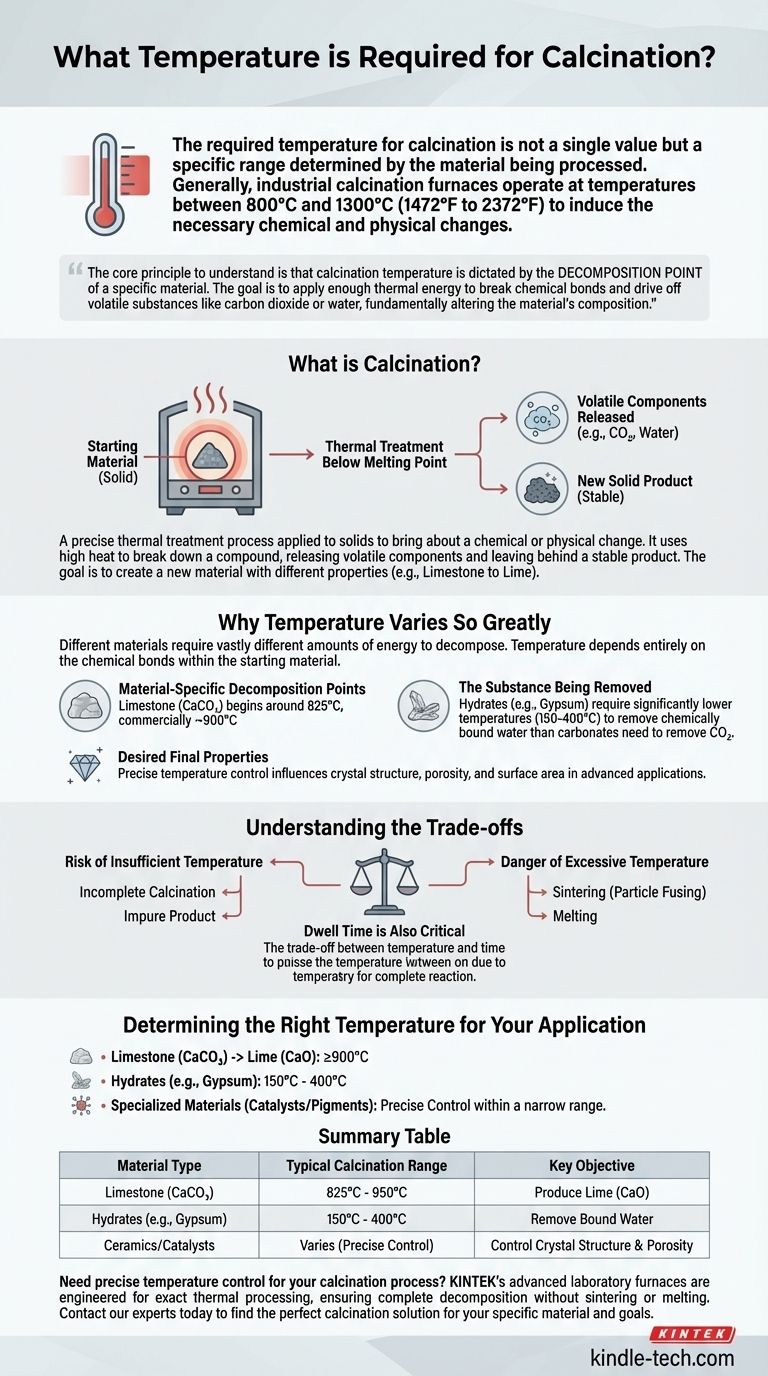

La température requise pour la calcination n'est pas une valeur unique, mais une plage spécifique déterminée par le matériau traité. Généralement, les fours de calcination industriels fonctionnent à des températures comprises entre 800°C et 1300°C (1472°F à 2372°F) pour induire les changements chimiques et physiques nécessaires.

Le principe fondamental à comprendre est que la température de calcination est dictée par le point de décomposition d'un matériau spécifique. L'objectif est d'appliquer suffisamment d'énergie thermique pour rompre les liaisons chimiques et éliminer les substances volatiles telles que le dioxyde de carbone ou l'eau, modifiant ainsi fondamentalement la composition du matériau.

Qu'est-ce que la calcination ?

La calcination est un processus de traitement thermique précis appliqué aux solides. Son objectif est d'entraîner un changement chimique ou physique, ce qui implique presque toujours de chauffer le matériau en dessous de son point de fusion.

Un processus de décomposition thermique

Au cœur, la calcination utilise une chaleur élevée pour décomposer un composé. Cette décomposition libère des composants volatils, tels que le dioxyde de carbone (CO₂) ou l'eau de cristallisation chimiquement liée, laissant derrière elle un produit solide et stable.

L'objectif : créer une nouvelle substance

L'objectif le plus courant est de créer un nouveau matériau avec des propriétés différentes. Un exemple classique est la calcination du calcaire (carbonate de calcium, CaCO₃) pour produire de la chaux (oxyde de calcium, CaO) et libérer du gaz carbonique.

Pourquoi la température varie-t-elle autant ?

La large plage de température pour la calcination existe parce que différents matériaux nécessitent des quantités d'énergie très différentes pour se décomposer. La température spécifique dépend entièrement des liaisons chimiques au sein du matériau de départ.

Points de décomposition spécifiques au matériau

Chaque composé possède une température unique à laquelle il commence à se décomposer. Pour le calcaire, ce processus commence autour de 825°C et est généralement effectué commercialement plus près de 900°C pour assurer une réaction complète et efficace.

La substance éliminée

La température nécessaire pour éliminer l'eau de cristallisation d'un hydrate est souvent bien inférieure à celle nécessaire pour éliminer le CO₂ d'un carbonate. Les composés carbonatés ont des liaisons chimiques plus fortes qui nécessitent beaucoup plus d'énergie thermique pour être rompues.

Propriétés finales souhaitées

Dans les applications avancées telles que la création de céramiques ou de catalyseurs, le contrôle de la température est encore plus critique. La température finale peut influencer la structure cristalline, la porosité et la surface du matériau résultant, qui sont toutes vitales pour sa performance.

Comprendre les compromis

Chauffer simplement un matériau ne suffit pas ; la température doit être contrôlée avec précision pour éviter les résultats indésirables et assurer l'efficacité du processus.

Le risque d'une température insuffisante

Si la température est trop basse, la calcination sera incomplète. Cela laisse des matériaux de départ non réagis, ce qui donne un produit impur qui manque des propriétés chimiques ou physiques souhaitées.

Le danger d'une température excessive

La surchauffe peut être tout aussi dommageable. Dépasser la température optimale peut entraîner la frittage, où les particules commencent à fusionner. Cela peut réduire la réactivité du produit final ou, dans le pire des cas, provoquer sa fusion, détruisant sa structure prévue.

Le temps de maintien est également critique

La durée pendant laquelle le matériau est maintenu à la température cible, connue sous le nom de temps de maintien, est une variable cruciale. Une température plus basse peut nécessiter un temps de maintien plus long pour obtenir une réaction complète, tandis qu'une température plus élevée peut raccourcir le temps, créant un compromis entre la consommation d'énergie et le débit.

Déterminer la bonne température pour votre application

Pour identifier la température de calcination correcte, vous devez d'abord définir votre matériau et votre objectif.

- Si votre objectif principal est de produire de la chaux à partir de calcaire : Vous devrez opérer à 900°C ou plus pour assurer la décomposition complète du carbonate de calcium.

- Si votre objectif principal est d'éliminer l'eau chimiquement liée des hydrates (par exemple, le gypse) : La température requise sera nettement inférieure, souvent dans la plage de 150°C à 400°C, bien en dessous des températures de décomposition des carbonates.

- Si votre objectif principal est de créer des matériaux spécialisés tels que des catalyseurs ou des pigments : La température doit être méticuleusement contrôlée dans une plage étroite spécifiée par la chimie du matériau pour obtenir la phase cristalline et les caractéristiques de surface exactes requises.

En fin de compte, maîtriser la calcination revient à comprendre la chimie de votre matériau spécifique et à appliquer la chaleur avec précision pour obtenir une transformation contrôlée.

Tableau récapitulatif :

| Type de matériau | Plage de calcination typique | Objectif clé |

|---|---|---|

| Calcaire (CaCO₃) | 825°C - 950°C | Produire de la chaux (CaO) |

| Hydrates (ex. Gypse) | 150°C - 400°C | Éliminer l'eau liée |

| Céramiques/Catalyseurs | Variable (Contrôle précis) | Contrôler la structure cristalline et la porosité |

Besoin d'un contrôle précis de la température pour votre processus de calcination ? Les fours de laboratoire avancés de KINTEK sont conçus pour un traitement thermique exact, assurant une décomposition complète sans frittage ni fusion. Que vous produisiez de la chaux, déshydratiez des hydrates ou développiez des matériaux avancés, nos équipements offrent la précision et la fiabilité dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour trouver la solution de calcination parfaite pour votre matériau et vos objectifs spécifiques.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'objectif d'un four à moufle ? Réaliser un traitement pur à haute température

- Comment refroidir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Qu'est-ce que le processus de calcination ? Un guide de la purification thermique et de la transformation des matériaux

- Comment contrôler un four à moufle ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis