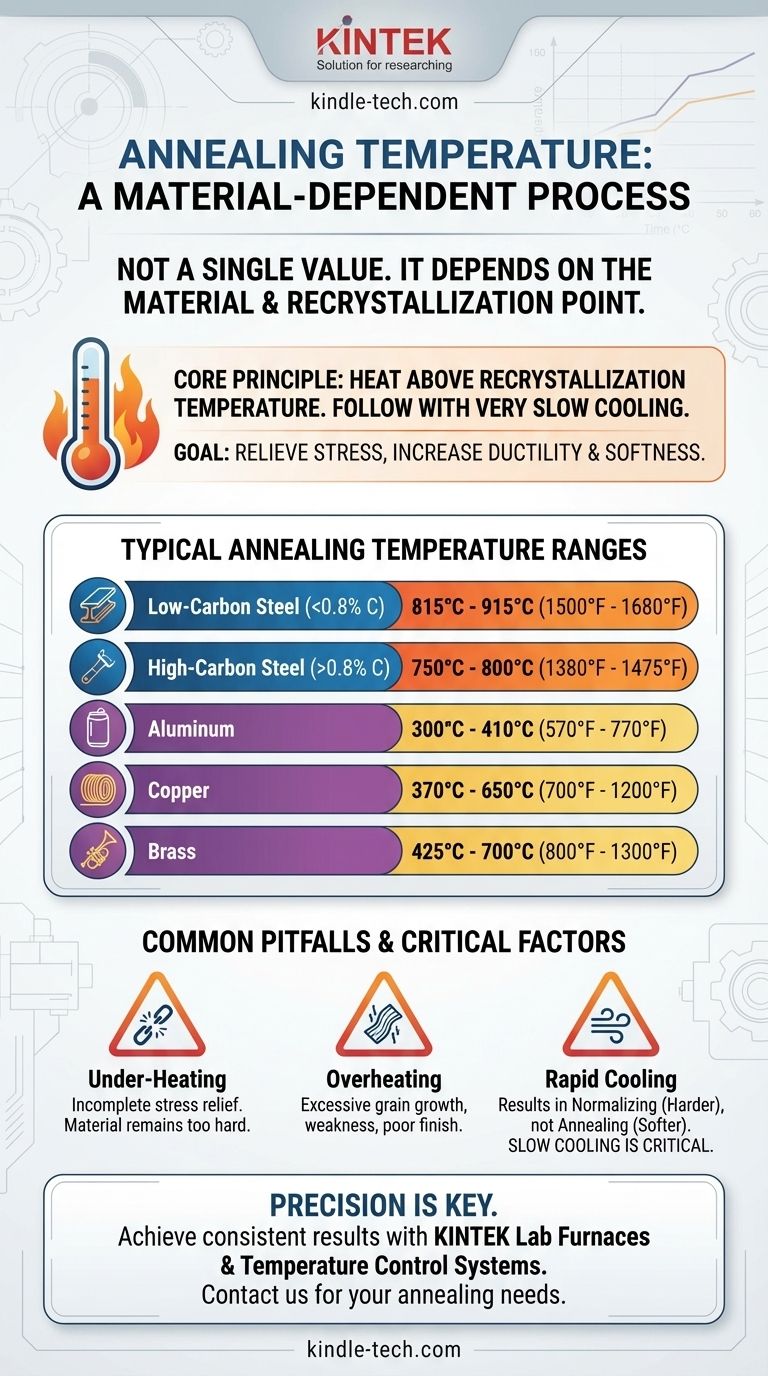

La température de recuit n'est pas une valeur unique ; elle dépend entièrement du matériau spécifique avec lequel vous travaillez. Pour les aciers courants, cette température varie généralement entre 727°C et 915°C (1340°F et 1680°F), tandis que pour un métal comme l'aluminium, elle est beaucoup plus basse, autour de 300°C à 410°C (570°F à 770°F). La température correcte est déterminée par la composition du matériau et son point de recristallisation unique.

Le principe fondamental du recuit est de chauffer un matériau au-dessus de sa température de recristallisation pour soulager les contraintes internes et affiner sa structure cristalline. Cependant, la température cible n'est que la moitié de l'équation ; une vitesse de refroidissement très lente est tout aussi essentielle pour obtenir la douceur et la ductilité souhaitées.

Qu'est-ce que le recuit et pourquoi la température est-elle critique ?

Le recuit est un processus de traitement thermique précis conçu pour rendre un matériau, généralement un métal, plus doux et plus malléable. Comprendre son objectif révèle pourquoi le contrôle de la température est primordial.

L'objectif : Soulager les contraintes et augmenter la ductilité

Lorsque le métal est plié, étiré ou comprimé (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient déformée et sollicitée. Cela rend le matériau plus dur mais aussi plus cassant.

Le recuit inverse cet effet. En chauffant le matériau, nous donnons aux atomes suffisamment d'énergie pour se déplacer et se réorganiser en une structure plus ordonnée et sans contrainte. Ce processus augmente la ductilité du matériau (capacité à être étiré ou tiré) et réduit sa dureté.

La clé : La recristallisation

La phase la plus importante du recuit est la recristallisation. C'est la température à laquelle de nouveaux cristaux (ou grains) exempts de déformation commencent à se former, remplaçant les anciens cristaux déformés.

Chauffer en dessous de cette température n'aboutira pas à un véritable recuit. Chauffer significativement au-dessus peut entraîner une croissance excessive des nouveaux grains, ce qui peut rendre le matériau faible ou cassant.

Détermination de la température de recuit correcte

La bonne température dépend de la composition de l'alliage du matériau. Même de petites variations, comme le pourcentage de carbone dans l'acier, peuvent modifier considérablement la température requise.

Températures courantes pour les aciers

L'acier est un alliage de fer et de carbone, et sa température de recuit est étroitement liée à ses températures critiques (A1, A3), qui sont les points où sa structure cristalline change.

- Aciers à faible teneur en carbone (<0,8 % de carbone) : Ils sont chauffés à environ 30 à 50°C (50 à 90°F) au-dessus de la température critique supérieure (A3). Ceci se situe généralement dans la plage de 815°C à 915°C (1500°F à 1680°F).

- Aciers à haute teneur en carbone (>0,8 % de carbone) : Ils sont chauffés juste au-dessus de la température critique inférieure (A1). Ceci se situe généralement autour de 750°C à 800°C (1380°F à 1475°F).

Températures courantes pour les métaux non ferreux

Les métaux qui ne contiennent pas de fer ont leurs propres plages de recuit distinctes.

- Cuivre : La température de recuit du cuivre se situe généralement entre 370°C et 650°C (700°F et 1200°F). Une température plus basse dans cette plage entraînera une structure cristalline plus fine.

- Aluminium : L'aluminium et ses alliages sont recuits à des températures beaucoup plus basses, généralement entre 300°C et 410°C (570°F et 770°F).

- Laiton : Cet alliage cuivre-zinc est recuit dans la plage de 425°C à 700°C (800°F à 1300°F), selon la composition spécifique de l'alliage.

Comprendre les compromis et les pièges courants

Obtenir un recuit réussi nécessite d'éviter les erreurs courantes liées à la température et au refroidissement. Le processus est sans pitié, et de petites erreurs peuvent entraîner des résultats indésirables.

Le risque de sous-chauffage

Si le matériau n'atteint pas sa pleine température de recristallisation, les contraintes internes ne seront pas entièrement éliminées. Le métal sera plus doux que son état travaillé à froid, mais n'aura pas la pleine ductilité et l'uniformité qu'un recuit approprié apporte.

Les dangers de la surchauffe

Chauffer un matériau bien au-dessus de sa température cible peut provoquer une croissance excessive des grains. De grands grains peuvent réduire la résistance et la ténacité du matériau. Cela peut également entraîner une finition de surface rugueuse (appelée « peau d'orange ») si la pièce est formée ultérieurement. Dans les cas extrêmes, la surchauffe provoque une oxydation et une calamine à la surface.

Pourquoi la vitesse de refroidissement est tout aussi importante

Le recuit complet est défini par sa vitesse de refroidissement lente. Généralement, ceci est réalisé en éteignant le four et en laissant la pièce refroidir avec lui sur plusieurs heures.

Si le matériau est refroidi trop rapidement (par exemple, à l'air libre), il ne s'agit plus d'un processus de recuit. Il devient un traitement thermique différent, tel que la normalisation, qui donne un matériau plus dur et plus résistant — le contraire de l'objectif du recuit.

Faire le bon choix pour votre matériau

Choisir la bonne température et le bon processus consiste à faire correspondre la technique au matériau et au résultat souhaité.

- Si votre objectif principal est l'acier à faible teneur en carbone : Chauffez le matériau bien au-dessus de sa température critique A3 (dans la plage de 815 à 915°C) et assurez-vous qu'il est refroidi très lentement dans le four.

- Si votre objectif principal est l'acier à haute teneur en carbone : Chauffez le matériau juste au-dessus de sa température critique A1 (~750°C) pour éviter de former une microstructure fragile lors du refroidissement.

- Si votre objectif principal est un métal non ferreux comme le cuivre ou l'aluminium : Utilisez les plages de température plus basses spécifiques à cet alliage, car ils sont beaucoup plus sensibles à la surchauffe que l'acier.

- En cas de doute : Consultez toujours une fiche technique de matériau ou un manuel de traitement thermique pour l'alliage spécifique que vous utilisez.

La précision dans le traitement thermique est ce qui distingue un matériau réussi et utilisable d'une pièce défectueuse.

Tableau récapitulatif :

| Matériau | Plage de température de recuit typique |

|---|---|

| Acier à faible teneur en carbone | 815°C à 915°C (1500°F à 1680°F) |

| Acier à haute teneur en carbone | 750°C à 800°C (1380°F à 1475°F) |

| Aluminium | 300°C à 410°C (570°F à 770°F) |

| Cuivre | 370°C à 650°C (700°F à 1200°F) |

| Laiton | 425°C à 700°C (800°F à 1300°F) |

Obtenez des résultats précis et constants avec l'équipement de laboratoire adapté.

Vous n'êtes pas sûr du profil de recuit exact pour votre alliage spécifique ? KINTEK est spécialisé dans les fours de laboratoire et les systèmes de contrôle de température de haute qualité conçus pour des processus de traitement thermique fiables. Notre équipement vous aide à atteindre et à maintenir avec précision les températures critiques, garantissant que vos matériaux atteignent la douceur, la ductilité et la structure cristalline souhaitées à chaque fois.

Contactez-nous dès aujourd'hui pour trouver le four parfait pour vos besoins de recuit et améliorer les capacités de votre laboratoire. Prenez contact via notre formulaire de contact.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube